近年來�,芯片半導體國產(chǎn)化率提升,國內(nèi)晶圓廠持續(xù)擴產(chǎn)�����,核心設備和零部件陸續(xù)突破,半導體國產(chǎn)替代是大勢所趨���。國內(nèi)成熟制程半導體制造產(chǎn)業(yè)鏈的自主可控將加速�����,同時保持對先進制程的追趕�����,半導體的自主可控更加樂觀���,國產(chǎn)化率將持續(xù)提升。

半導體芯片上元器件分布密集���,元器件之間空間非常小�����,當溫度過高時���,元器件體積發(fā)生膨脹、擠壓,半導體芯片可能因為擠壓產(chǎn)生裂紋報廢�����。

若溫度太高�����,集成電路工作時過熱���,會增大晶體管被擊穿短路的概率����;晶體管性能隨溫度會發(fā)生變化����,使部分電路因為性能變化無法正常工作;高溫提高電遷移導致導線工作壽命下降�。如果溫度過低,往往會造成芯片無法打開其內(nèi)部的半導體開關(guān)�����,導致其不能正常工作��。

在芯片研發(fā)設計和制造過程中���,需要對其進行冷熱沖擊試驗�。電子芯片和微型設備的異質(zhì)性和尺寸不斷縮小�,導致對冷熱沖擊過程全場變形數(shù)據(jù)的測量要求越來越高。然而掃描電鏡系統(tǒng)圖像會出現(xiàn)非線性漂移和失真�����,對變形測量產(chǎn)生較大的誤差���。

新拓三維XTDIC-MICRO顯微應變測量系統(tǒng)��,基于自主研發(fā)的專利算法����,可進行2D和3D高低溫變形測量�,可對顯微成像系統(tǒng)采集的圖像進行漂移和失真校正,獲取高倍數(shù)顯微鏡下芯片半導體試樣變形的準確測量值���。

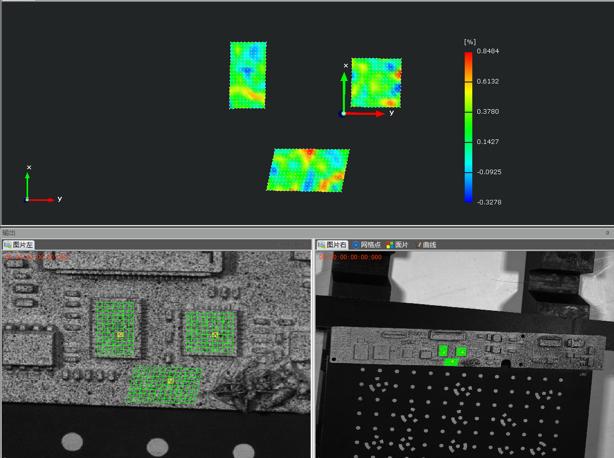

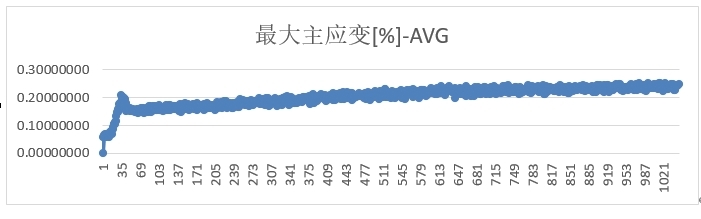

下面分別展示了采用XTDIC-MICRO顯微應變測量系統(tǒng)�����,通過高放大倍數(shù)顯微鏡進行圖像采集��,經(jīng)過漂移校正后�����,芯片熱膨脹表面位移場數(shù)據(jù)���,達到分析其相關(guān)熱膨脹性能的目的��。另外���,通過對電子芯片的高低溫沖擊分析,直觀的展示出了電子芯片金屬與聚合物層由于溫度引起的變形梯度���,XTDIC-MICRO系統(tǒng)可得到準確的測量值����。

顯微應變測量-芯片熱膨脹系數(shù)測試

芯片半導體結(jié)構(gòu)材料在高溫環(huán)境下的熱膨脹系數(shù)���,測試方法將XTDIC-MICRO顯微應變測量系統(tǒng)和溫控箱加熱技術(shù)相結(jié)合��,建立高溫熱變形測量系統(tǒng)�����。

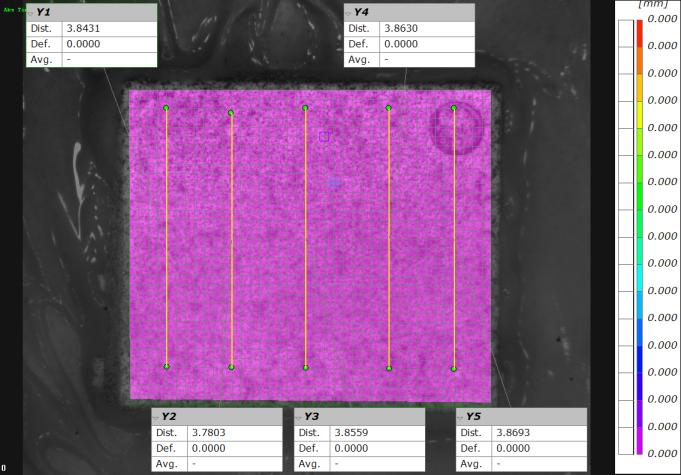

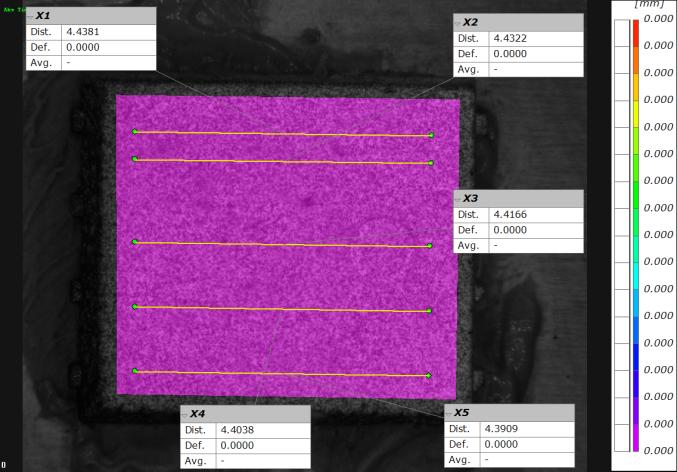

XTDIC-MICRO系統(tǒng)搭配高放大倍數(shù)顯微鏡采集不同溫度下試樣的表面圖像�,經(jīng)DIC方法分析處理得到芯片材料隨溫度升高產(chǎn)生的變形和應變���,進一步計算得到相應溫度下的熱膨脹系數(shù)�����。

針對于工程實驗的特殊性�����,本次實驗采用XTDIC-MICRO顯微應變測量系統(tǒng)����,可配合顯微鏡加載系統(tǒng)�����,通過顯微鏡����、放大鏡頭����、顯微鏡頭對微小尺寸芯片樣件試驗進行位移場測量和熱膨脹系數(shù)分析����。

在光學顯微鏡下材料的熱膨脹測試中,挑戰(zhàn)在于使用高放大倍數(shù)顯微鏡�����,意味著景深很小����,幾微米的離面位移就會造成顯微鏡失焦。XTDIC-MICRO系統(tǒng)通過自主算法和特殊設計�,可有效控制離面位移對實驗結(jié)果影響。

芯片熱膨脹-DIC顯微應變數(shù)據(jù)分析

芯片試件1類-位移場分析

芯片試件2類--位移場分析

顯微DIC應變測量-芯片熱膨脹結(jié)果分析

選取2個芯片測試試件�,結(jié)果選取到達125攝氏度后穩(wěn)定區(qū)域內(nèi)數(shù)據(jù)平均和初始值進行對比,推算試件的膨脹系數(shù):

顯微DIC應變測量-芯片高低溫變形測試

高低溫沖擊幾乎對所有的基本材料都有不利的影響���,對于暴露于異常溫度下的手機電子設備�����,由于溫度會改變其組成材料的物理特性����,因此可能會改變其工作性能,對手機功能造成暫時或永久的損害�����。

材料的軟化���、硬化和脆化

不同材料的收縮不一致

電子器件(芯片、電阻���、電容)性能改變

破裂����、開裂和脆裂�,沖擊強度改變,強度降低

芯片和PCB板性能改變

采用新拓三維XTDIC三維全場應變測量系統(tǒng)���,測試在不同溫度下芯片以及PCB板表面應變情況��,分析其對于手機性能的影響�����。

溫度變化全過程關(guān)鍵點應變曲線

新拓三維XTDIC-MICRO顯微應變測量系統(tǒng)�,可用于測試芯片熱膨脹系數(shù),高低溫等特有溫度梯度下的變形測試���,為測試精度提供精確保證�。XTDIC系統(tǒng)適用于芯片微變形��、硅片���、封裝���、基板及材料等熱變形效應測試,測量芯片在不同溫度下的力學特性����,如高溫、低溫測試�,變形應變分布和應變集中位置。