汽車輪轂軸承,作為汽車關(guān)鍵零部件之一,肩負(fù)著承重與精準(zhǔn)引導(dǎo)輪轂轉(zhuǎn)動(dòng)的重要使命�����。它不僅能承受軸向載荷,還能應(yīng)對徑向載荷�����,確保汽車行駛的穩(wěn)定與安全。

使用新拓三維XTOM工業(yè)級藍(lán)光三維掃描儀����,對汽車輪轂軸承模具進(jìn)行3D全尺寸掃描����,能夠輕松高效地獲取精準(zhǔn)的三維數(shù)據(jù),有效避免人為測量誤差����,實(shí)現(xiàn)3D全尺寸偏差分析,大幅提升模具的檢測效率和質(zhì)控標(biāo)準(zhǔn)�����。

輪轂軸承模具通常采用熱鍛工藝制造��,高溫高壓下金屬塑性成型的復(fù)雜性導(dǎo)致兩大核心問題:

模具精度不足:傳統(tǒng)檢測�、三坐標(biāo)儀(CMM),檢測速度慢��,且僅能測量有限點(diǎn)位(覆蓋率<30%)����,難以捕捉模具曲面的微小變形(如R角塌陷�、型腔偏差)��;

熱鍛工藝缺陷:模具局部誤差在熱鍛中被放大���,導(dǎo)致鍛件飛邊�、折疊���、填充不足等缺陷���,廢品率高達(dá)5%-8%,并加速模具磨損(壽命縮短30%)���。

藍(lán)光三維掃描技術(shù)應(yīng)用必要性

藍(lán)光三維掃描技術(shù)以其非接觸�����、全尺寸3D檢測�、高精度等特點(diǎn)���,成為復(fù)雜輪廓曲面模具檢測與工藝優(yōu)化的理想解決方案:

全域數(shù)據(jù)覆蓋:單次掃描10分鐘內(nèi)完成全模具表面檢測(精度±0.01mm)��,數(shù)據(jù)密度達(dá)百萬級點(diǎn)云��;

精度與效率高:500-900萬高分辨率工業(yè)相機(jī)��,結(jié)合先進(jìn)的三維掃描重建算法�,能夠?qū)崿F(xiàn)高精度的軸承模具檢測;可滿足汽車軸承模具對于各種槽����、孔和凸起等表面結(jié)構(gòu)全尺寸檢測�����。

工藝閉環(huán)優(yōu)化:基于3D檢測數(shù)據(jù)修正模具CAD模型���,調(diào)整鍛造溫度��、壓力分布及材料流動(dòng)路徑�。

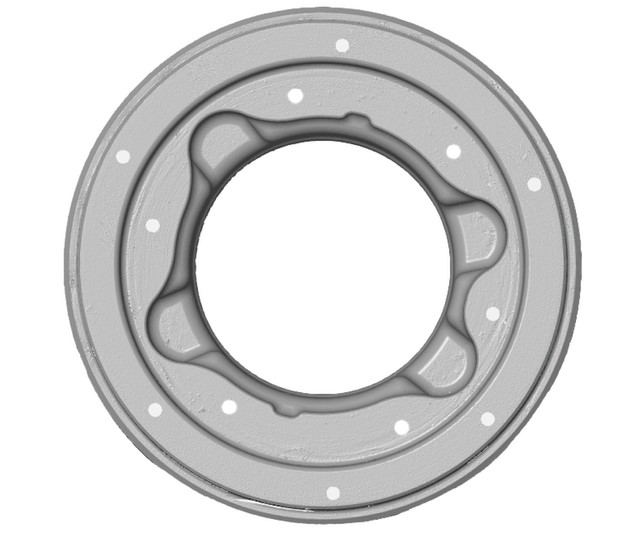

汽車輪轂軸承模具三維掃描現(xiàn)場

采用新拓三維XTOM工業(yè)級藍(lán)光三維掃描儀��,在3D掃描數(shù)據(jù)采集過程中電腦實(shí)時(shí)顯示掃描進(jìn)程���,完成后可以直接導(dǎo)出STL格式文件�。

汽車輪轂軸承模具三維模型數(shù)據(jù)

XTOM工業(yè)級藍(lán)光三維掃描儀快速采集模具的三維特征,測量尺寸形狀以及表面的缺陷��,高效地進(jìn)行模具的形位公差檢測��,確保模具的生產(chǎn)質(zhì)量�。

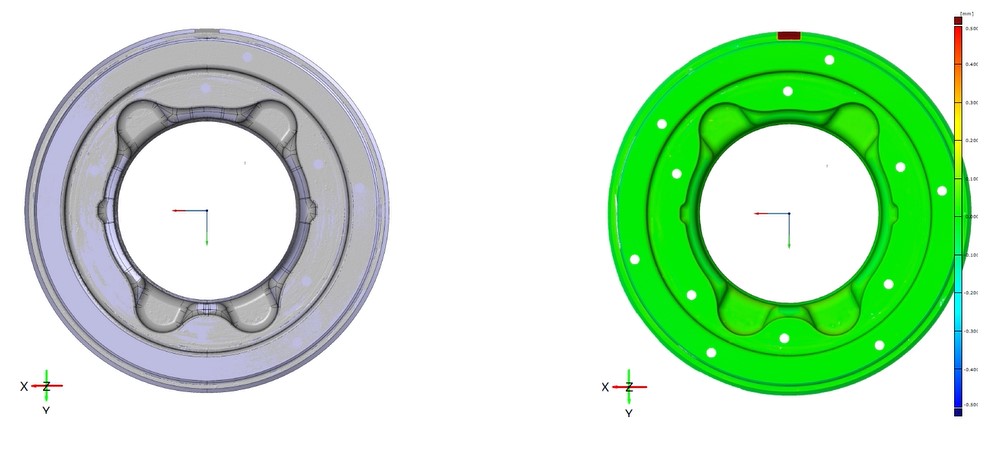

汽車輪轂軸承模具形位公差分析數(shù)據(jù)

將獲取數(shù)據(jù)導(dǎo)入三維檢測軟件中,與原始CAD數(shù)模進(jìn)行對比分析��,生成簡單易懂的偏差色譜圖�����,為后續(xù)產(chǎn)品的修模���、改模提供精準(zhǔn)的數(shù)據(jù)指導(dǎo)��。

通過檢測軟件分析比對�,任意位置偏差狀況也可以數(shù)值化的顯示����,可分析模具平面度、圓柱度�����、孔位偏差等數(shù)據(jù),可輔助工作人員進(jìn)一步優(yōu)化或調(diào)整加工工藝���,確保成品符合設(shè)計(jì)要求及質(zhì)量標(biāo)準(zhǔn)�。

通過XOTM工業(yè)級藍(lán)光三維掃描儀進(jìn)行汽車輪轂軸承3D檢測�,有助于防止制造過程中的誤差累積,加快新產(chǎn)品的開發(fā)與迭代�����;分析報(bào)告可進(jìn)行數(shù)字化存檔����,作為制造過程各階段狀況的數(shù)字記錄�,以便后續(xù)質(zhì)量追蹤和管理,也為后續(xù)批次的生產(chǎn)及質(zhì)量控制提供依據(jù)�,確保產(chǎn)品的可追溯性。