實驗背景

由軟鐵素體和脆性滲碳體顆粒組成的高碳鋼�,已廣泛應(yīng)用于航空航天、精密機床和汽車工業(yè)��。球化鐵素體-滲碳體鋼(SFC)在冷成形過程中由于鐵素體與滲碳體變形不匹配��,容易產(chǎn)生微缺陷�,嚴重影響疲勞壽命。研究SFC鋼在冷變形過程中與組織特征相關(guān)的損傷機制�,有助于對組織和成形過程的控制。

實驗內(nèi)容

采用新拓三維XTDIC-MICRO顯微應(yīng)變測量系統(tǒng)結(jié)合原位拉伸機���,結(jié)合多尺度模擬相結(jié)合的方法�,研究SFC鋼在單軸拉伸作用下的損傷機理及其與組織特征的依賴關(guān)系�����。原位拉伸試驗����,3D-DIC應(yīng)變測量技術(shù),揭示SFC鋼在單軸拉伸作用下的損傷機制�。在多尺度模擬中,分別進行宏觀尺度拉伸和納米壓痕模擬���,獲得中尺度模擬的應(yīng)變歷史和力學(xué)性能��。

XTDIC-MICRO顯微應(yīng)變測量系統(tǒng)

材料與微結(jié)構(gòu)表征方面����,采用掃描電鏡(SEM)和高分辨率透射電鏡(HRTEM)對初始微觀結(jié)構(gòu)進行表征。由于滲碳體顆粒為納米級�����,采用SEM觀察顆粒參數(shù)���。用EBSD法測定了晶粒尺寸和取向。通過TEM分析了鐵素體和滲碳體的取向關(guān)系和界面結(jié)構(gòu)���。

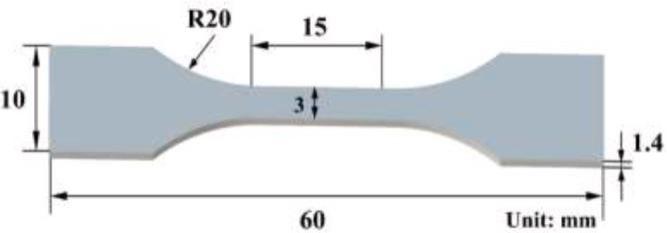

3D-DIC應(yīng)變測量:單軸拉伸試樣的幾何尺寸

力學(xué)測試和DIC分析

單軸拉伸試驗重復(fù)3次���,應(yīng)變速率為10-3 S-1。為捕捉局部應(yīng)變分布并驗證以下宏觀尺度拉伸模擬���,采用數(shù)字圖像相關(guān)(DIC)���,3D-DIC應(yīng)變測量技術(shù)進行相關(guān)測試。在試樣表面噴涂黑白散點����,并利用3D-DIC應(yīng)變設(shè)備高精度相機采集試樣在各變形階段的散點圖像���。隨后,利用新拓三維3D-DIC應(yīng)變測量軟件對散斑圖像進行處理�,得到不同宏觀應(yīng)變下的局部應(yīng)變。

實驗結(jié)果

原位拉伸試驗

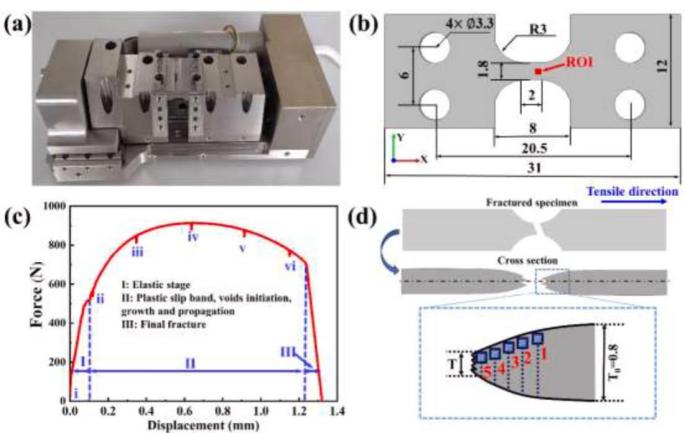

采用原位拉伸實驗�����,3D-DIC應(yīng)變測量技術(shù)���,研究SFC鋼的微觀變形過程和損傷機制�。采用厚度為0.8 mm的試件的形狀和尺寸�。試件中心區(qū)域的ROI表示觀察下感興趣的區(qū)域。

試驗重復(fù)進行兩次;拉伸速度為0.033 mm/min��。圖中(c)為原位拉伸試驗的力-位移曲線�����。該曲線可分為三個不同的階段:(I)彈性階段��,(II)由滑移帶形成����、孔洞萌生����、生長和擴展組成的塑性階段����,(III)最終破壞階段。在SEM測量中����,在0%�、2%、5%����、10%、15%和20%的整體應(yīng)變水平下進行現(xiàn)場拉伸試驗�,并定期中斷,在曲線中用字母(即i��、ii�����、iii、iv���、v和vi)標記����。試樣斷裂后�����,從斷裂試樣中心沿拉伸方向觀察到不同頸縮位置(不同應(yīng)變)的斷裂后顯微組織���。

(a)原位拉伸設(shè)備示意圖����。(b )原位拉伸試樣幾何尺寸�。ROI表示觀察感興趣的區(qū)域。(c )力-位移曲線�。曲線上用字母i、ii�����、iii��、iv、v�、vi標記的落差。(d)斷裂試件沿中心線的截面示意圖�����。放大圖為沿斷裂面觀察到的5個區(qū)域

宏觀力學(xué)性能

下圖(a)~(b)為采用3D-DIC應(yīng)變測量技術(shù)����,分析不同全局應(yīng)變下的應(yīng)力-應(yīng)變曲線和應(yīng)變分布。頸縮階段的最優(yōu)力-位移曲線和應(yīng)變分布如圖(c)~(d)所示��。如圖10(d)所示�����,縮頸階段的應(yīng)變分布與實驗結(jié)果吻合較好(圖(b))��。

(a)單軸拉伸試驗應(yīng)力-應(yīng)變曲線���。(b )拉伸加載過程中DI C試驗捕獲的應(yīng)變分布。(c)實驗載荷-位移曲線與模擬曲線對比�����。(d )宏觀尺度十彈模擬中頸部應(yīng)變分布

中尺度力學(xué)性能

圖(a)為陣列壓痕的SEM圖像和150 nm深度下的高倍放大圖像。圖(b)所示��,由于深度較淺���,部分鐵素體相的載荷-深度曲線出現(xiàn)了分散����。如圖(c)所示�����,通過優(yōu)化后的納米壓痕模擬結(jié)果���,獲得了鐵氧體混合律的未知材料參數(shù)�����。SFC鋼和鐵素體相以及SFC的真實應(yīng)力-塑性應(yīng)變行為如圖11(d)所示���。

(a)所有壓痕的S EM圖像和壓痕區(qū)域的高倍率圖像。(b )深度為15 0 nm的納米壓痕試驗中鐵氧體相的可用載荷-深度曲線����。(c ) 200 nm深度下的實驗和最優(yōu)模擬載荷-深度曲線�����。(d) SFC鋼及其組成相的應(yīng)力應(yīng)變曲線

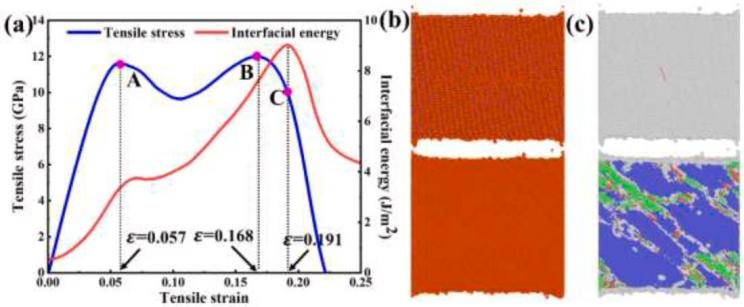

下圖為通過MD模擬得到的斷裂后拉伸�、原子構(gòu)型和共鄰分析(CNA)下的應(yīng)力/界面能-應(yīng)變曲線���。其中�����,CAN表示塑性變形程度�����。

(a)拉伸加載時的應(yīng)力/能量-應(yīng)變曲線��,(b )原子構(gòu)型��,(c)界面開裂開始時的CAN (ε =0.168)

微觀結(jié)構(gòu)演化與損傷機制

下圖為原位試驗下,不同宏觀應(yīng)變下試件中心區(qū)域的SEM顯微圖和局部高倍放大(藍色點框標記)����。

SEM顯微照片和局部高倍放大圖像,對應(yīng)于原位拉伸試驗的力-位移曲線(圖3 (c ))中標記的點:(a) i���, (b ) ii �����, (c ) iii���, (d ) iv ���, (e) v 和(f ) vi

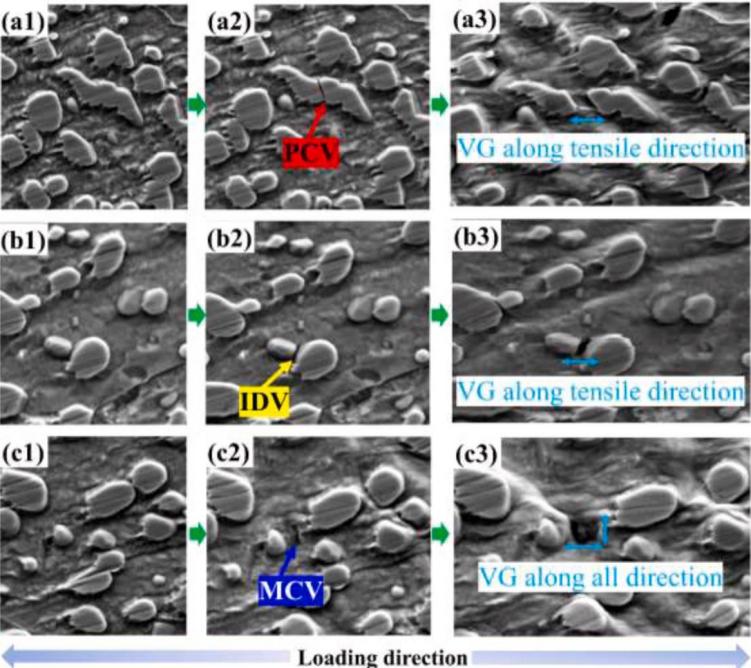

下圖為三種孔洞原位生長類型的SEM圖像子圖

圖中三種孔洞生長類型在不同整體應(yīng)變下的子圖:(a1) ~ (a3) PCV;(b1) ~ (b3) IDV;(c1) ~ (c3) MCV

下圖顯示了從斷裂中心沿拉伸方向觀察到的不同頸縮位置的斷裂后微結(jié)構(gòu)

不同頸縮位置的斷裂后SEM顯微圖:(a) 1區(qū);(b) 2區(qū);(c) 3區(qū);(d)區(qū)4 ;(e)第5區(qū);(f )斷口形態(tài)

損傷機理的驅(qū)動力分析

將頸縮前的真實應(yīng)力-應(yīng)變曲線與單軸拉伸試驗下的實驗結(jié)果進行了對比。下圖為模擬結(jié)果的對比應(yīng)力-應(yīng)變曲線及實驗結(jié)果�。

基于ip的RVE模擬SFC鋼的真實應(yīng)力-應(yīng)變曲線,研究尺寸敏感性:(a) RVE尺寸敏感性:從10 × 10μm2到60 × 60μm2;(b)網(wǎng)孔尺寸靈敏度:從0. 1μm 到5μm

基于實際微觀組織����,采用模擬方法分析了局部微觀組織的應(yīng)力應(yīng)變分布。

原位拉伸加載下局部組織的應(yīng)變和應(yīng)力分布:(a)鐵素體相的mis es應(yīng)力��,(b )滲碳體相的mis es應(yīng)力����,(c )最大主應(yīng)變

在鐵素體塑性變形的驅(qū)動下,滲碳體相產(chǎn)生彈性應(yīng)變����,導(dǎo)致內(nèi)應(yīng)力增大

變形開始階段的中尺度應(yīng)力和應(yīng)變分布:(a)滲碳體階段的mises應(yīng)力����,(b )最大法向應(yīng)力��,(c )等效塑性應(yīng)變��。(d)三種孔洞起裂示意圖

實驗結(jié)論

1)采用新拓三維XTDIC-MICRO顯微應(yīng)變系統(tǒng)����,基于3D-DIC全場應(yīng)變測量技術(shù),搭配原位拉伸試驗機��,以及多尺度模擬方法����,分析SFC鋼的局部變形、損傷起裂部位及其與微觀組織特征的關(guān)系����,為規(guī)范其微觀組織形態(tài)和形成過程提供指導(dǎo)。

2)分析SFC鋼在單軸拉伸作用下的損傷機理及其與組織特征的依賴關(guān)系��。原位拉伸試驗揭示了SF C鋼在單軸拉伸作用下的三種損傷機制�。

3)在多尺度模擬中,分別進行了宏觀尺度拉伸和納米壓痕模擬���,獲得了中尺度模擬的應(yīng)變歷史和力學(xué)性能�,并分別捕捉了三種損傷機制的驅(qū)動力和微觀結(jié)構(gòu)特征的依賴性���。通過納米尺度分子動力學(xué)模擬���,確定中尺度內(nèi)聚帶模型(CZ M)的模型參數(shù)。

4)與圓形滲碳體顆粒相比��,橢圓顆粒更容易引起界面脫粘�。同時,鐵素體/鐵素體晶界垂直于加載方向的界面脫粘比平行于加載方向的界面脫粘更早���。

案例摘自:【Huiling Wang,School of Materials Science and Engineering, Wuhan University of Technology,Wuhan 430070,China.Investigation of damage mechanisms related to microstructural features of ferrite-cementite steels via experiments and multiscale simulationsl.】