實驗背景

隨著海洋研究和能源勘探走向深海,對潛水器壓力殼的結(jié)構(gòu)和性能要求更嚴格�。相較于球形壓力殼,蛋狀壓力殼對初始幾何缺陷和材料塑性的敏感性明顯降低�。流線型的外形有助于減少阻力和導(dǎo)流,增加機動性�����,在浮力儲備和空間利用率方面也更優(yōu)����。

當壓力殼在深海中工作時,裂紋會在殘余的作用下傳播拉應(yīng)力和深海壓力的共同作用�����,最終會導(dǎo)致壓殼的失效。因此��,為了保證承壓殼在役中的安全��,采用新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)�,基于3D-DIC技術(shù)分析分段蛋形承壓殼的疲勞裂紋擴展特性至關(guān)重要。

實驗內(nèi)容

通過建立18Ni(250)蛋形壓力殼的精確裂紋擴展速率模型�����,采用新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)�����,基于三維數(shù)字圖像相關(guān)法(DIC)����,三維DIC技術(shù)進行疲勞裂紋擴展測試,分析疲勞擴展演化特征和擴展速率��,為蛋形壓殼疲勞損傷預(yù)測和安全運行評估提供了參考����。

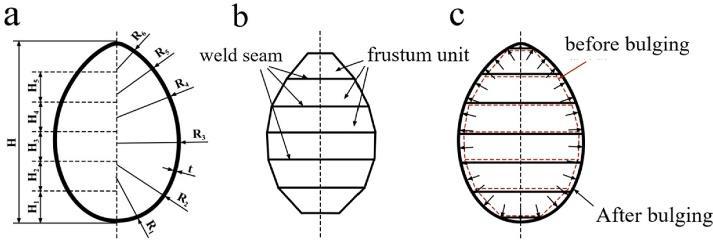

卵狀殼的無模自由液壓成形示意圖(a)曲率不等的曲面;(b)焊接預(yù)制件;(c)無模自由液壓成形

分節(jié)的蛋狀壓力殼

分段卵狀壓力殼應(yīng)力分析

為了模擬蛋形殼成形的實際應(yīng)力,首先將焊接殘余應(yīng)力施加到預(yù)成形件上�����,在無模自由液壓成形后對殘余應(yīng)力進行重新分布。然后�,對水壓下的無模自由液壓成形模型進行了模擬,得到了在役蛋形殼的應(yīng)力分布�。

不同內(nèi)壓下蛋形壓力殼的最大變形

由于彎曲應(yīng)力對裂紋擴展的影響顯著,主要關(guān)注蛋殼沿旋轉(zhuǎn)軸(x 軸)方向的應(yīng)力�����。下圖為蛋殼赤道錐在x軸方向上的應(yīng)力分布云圖��,壓力殼的外表面承受拉應(yīng)力���,內(nèi)表面承受壓應(yīng)力,不同焊縫的應(yīng)力不同��。

蛋形壓力殼在x軸方向上的應(yīng)力云圖

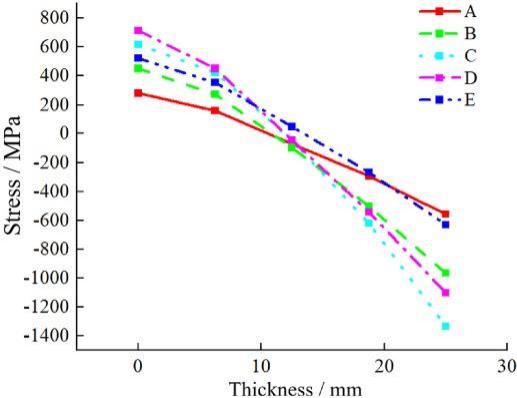

下圖為A-B-C-D-E處沿厚度方向的應(yīng)力值���。相同外載荷作用下���,外表面最大拉應(yīng)力為D、714.7 MPa���,其次為 C�、E,內(nèi)表面最大壓應(yīng)力為C�、D,1335.1 MPa�����、1103.4 MPa���。由于拉應(yīng)力更容易導(dǎo)致裂紋萌生和擴展���,因此在D焊縫處更容易發(fā)生疲勞破壞。

焊縫沿厚度方向的應(yīng)力;厚度為 0in-表示外表面

卵狀壓力殼的疲勞裂紋擴展

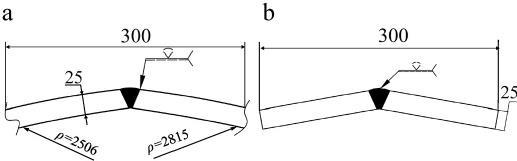

標準疲勞試驗獲得的疲勞性能參數(shù)基于穿透裂紋的二維疲勞擴展理論���,而蛋殼表面裂紋為非穿透性三維裂紋�����。實驗從等效結(jié)構(gòu)和應(yīng)力場的角度��,設(shè)計分節(jié)壓力蛋殼的等效試樣����,并利用該等效試樣進行疲勞裂紋擴展試驗,采用三維數(shù)字圖像相關(guān)法(DIC)����,測量疲勞裂紋演化過程,得到裂紋擴展速率�。

模型的幾何形狀(a)焊縫D處結(jié)構(gòu)示意圖;(b)等效試樣的結(jié)構(gòu)示意圖

采用電液伺服疲勞試驗機對等效試樣進行軸向壓縮疲勞裂紋擴展試驗,采用新拓三維XTDIC三維全場應(yīng)變測量分析系統(tǒng)���,基于三維數(shù)字圖像相關(guān)法(DIC)��,獲取裂紋擴展數(shù)據(jù)���。新拓三維DIC技術(shù)設(shè)備位移測量精度小于0.01 mm,三維DIC技術(shù)測量精度小于30微應(yīng)變�。選擇焦距為50 mm的透鏡�。DIC技術(shù)設(shè)備采集時間間隔為10 s/張。圖像分辨率為425 PPI�����。

疲勞裂紋擴展試驗-三維DIC技術(shù)設(shè)備

疲勞試驗結(jié)束后��,用新拓三維DIC軟件對數(shù)據(jù)進行處理����,自動計算工程應(yīng)變����。在DIC測量塊中布置虛擬伸量儀�����,獲得伸量儀張量���,擬合伸量儀張量-位置曲線�,計算裂縫長度a�����。結(jié)合試驗機的工作頻率和DIC技術(shù)設(shè)備圖像采集的時間間隔���,得到疲勞循環(huán)次數(shù)N�。

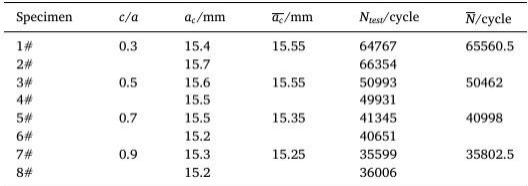

等效試件裂紋擴展速率試驗結(jié)果

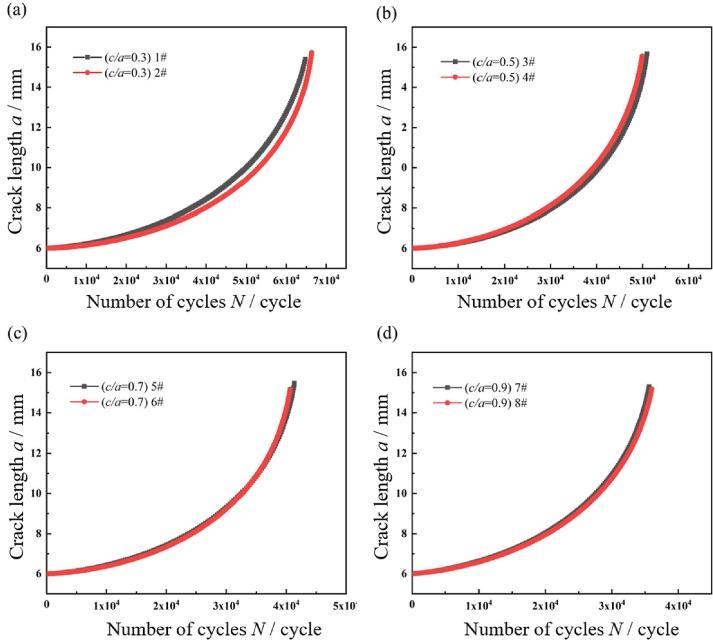

不同裂紋形狀比的疲勞裂紋擴展a-N曲線

從DIC軟件分析可以看出���,裂紋形比對等效試樣的疲勞壽命有顯著影響�����。隨著裂紋形比的增大��,裂紋疲勞擴展壽命迅速降低�。

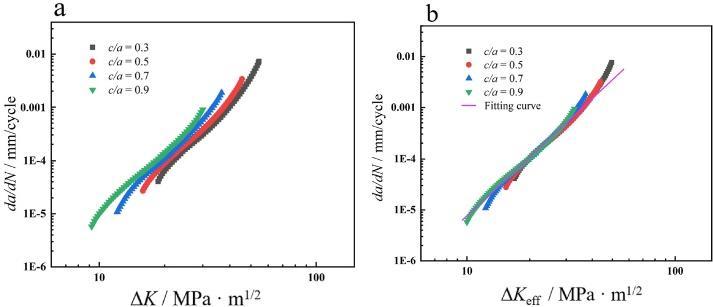

將4種不同形狀比下的裂紋擴展速率和應(yīng)力強度因子幅值繪制到同一對數(shù)坐標上,同時對非共存擴展速率曲線進行處理����,得到疲勞裂紋擴展速率隨有效應(yīng)力強度幅值的曲線。

等效試樣疲勞裂紋擴展速率曲線����。(a)加工前曲線;(b )加工后曲線

蛋形壓力殼的腐蝕疲勞壽命預(yù)測

不同裂紋形比(c/a)裂紋的疲勞壽命變化較大,這與等效試件的疲勞試驗結(jié)果一致����。

疲勞裂紋擴展 a-N 曲線

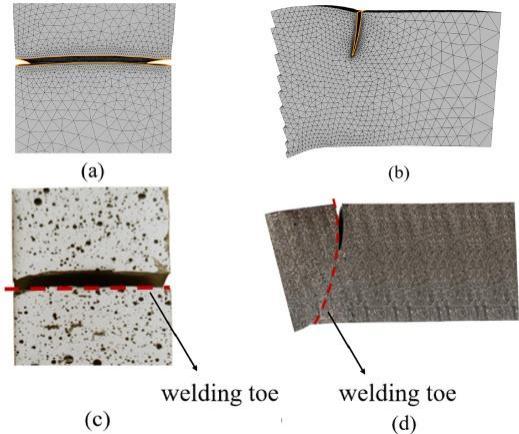

從下圖可看出,當應(yīng)力強度因子達到18Ni(250)的斷裂韌性時�����,表面裂紋沿表面裂紋方向演化為穿透裂紋��,裂紋面向等效試樣側(cè)面延伸�����。

3 號疲勞裂紋擴展路徑���。(a)數(shù)值計算中沿長度的裂紋擴展路徑;(b )數(shù)值計算中裂紋沿 深度擴展 路徑;(c)試驗中裂 紋沿長度 擴展路 徑;(d)試驗中裂紋沿深度擴展路徑

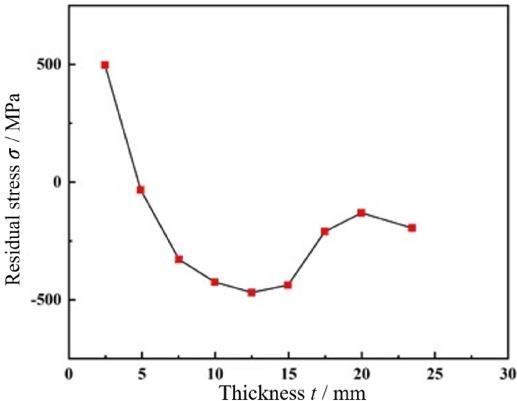

殘余應(yīng)力沿厚度分布并不均勻�����。在殘余拉應(yīng)力的作用下�����,裂紋沿焊趾向下延伸���。隨著裂紋深度的增加,殘余拉應(yīng)力減小���。當應(yīng)力幅值裂紋尖端的強度因子小于閾值時����,裂紋不會擴展���,這與等效試樣疲勞試驗結(jié)果一致����。

等效試樣的焊接殘余應(yīng)力沿厚度分布

實驗結(jié)論

針對蛋形壓殼在制造和服役過程中焊縫趾部容易產(chǎn)生疲勞裂紋的特點,采用新拓三維XTDIC三全場應(yīng)變測量系統(tǒng)���,DIC技術(shù)結(jié)合疲勞試驗機���,結(jié)合分析軟件研究典型蛋形壓殼結(jié)構(gòu)等效試樣的裂紋擴展特征。

(1)對蛋狀壓力殼進行了數(shù)值模擬��,結(jié)果表明在海水外壓力和焊接殘余應(yīng)力的作用下����,蛋狀壓力殼外表面承受拉應(yīng)力,內(nèi)表面承受壓應(yīng)力�。焊縫D外表面最大拉應(yīng)力為714.7 MPa。

(2)通過對蛋形壓力殼等效試樣的試驗��,得到了不同形狀比下的裂紋擴展速率曲線���。對等效試件的疲勞壽命進行了數(shù)值模擬���,裂紋擴展路徑與實驗結(jié)果基本一致,說明了數(shù)值模型的正確性�����。

案例摘自:【Zhu Yongmei��,Jiangsu University of Science and Technology�,F(xiàn)atigue crack propagation characteristics of segmented egg-shaped pressure shells】