為什么飛機(jī)��、汽車、鐵路、橋梁等關(guān)鍵承載工程構(gòu)件,會(huì)隨著服役時(shí)間的流逝而產(chǎn)生變形��、裂紋甚至斷裂���?看似堅(jiān)不可摧的材料,產(chǎn)生“疲勞裂紋”到底是什么原因?qū)е拢?/p>

工程材料和構(gòu)件疲勞斷裂���,是由低于拉伸強(qiáng)度甚至屈服強(qiáng)度的循環(huán)應(yīng)力導(dǎo)致的�����。即使構(gòu)件的應(yīng)力沒有超過設(shè)計(jì)強(qiáng)度���,疲勞導(dǎo)致的微小裂紋,也會(huì)讓構(gòu)件產(chǎn)生災(zāi)難性失效��。塑性材料在疲勞斷裂時(shí)無顯著應(yīng)變�,這種難以預(yù)測的特性使得疲勞斷裂十分危險(xiǎn)���,疲勞性能測試對(duì)于新材料開發(fā)和構(gòu)件強(qiáng)度設(shè)計(jì)至關(guān)重要����。

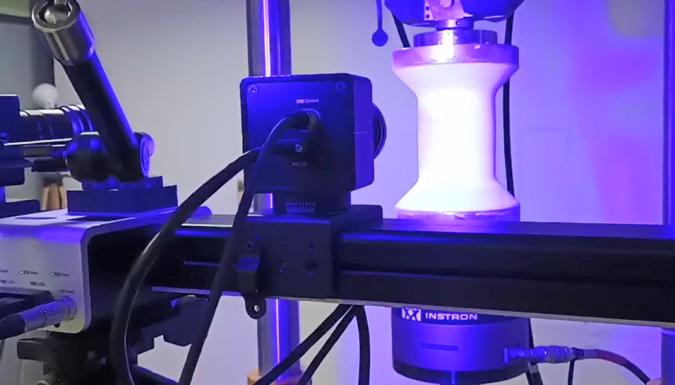

新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng),基于數(shù)字圖像相關(guān)技術(shù)(DIC)�,是一種新型全場形變表征技術(shù),由于其不受材料形狀����、尺寸限制以及非接觸測試的特點(diǎn),在各種涉及應(yīng)變測量的領(lǐng)域中展現(xiàn)出巨大的優(yōu)勢��,是一種疲勞裂紋全局動(dòng)態(tài)測量及可視化方法�。

如何進(jìn)行多角度、全視場疲勞測試����?

疲勞實(shí)驗(yàn)可利用疲勞試驗(yàn)機(jī),測定材料或構(gòu)件疲勞應(yīng)力或應(yīng)變循環(huán)數(shù)�����,獲取材料的疲勞極限�、疲勞強(qiáng)度等性能參數(shù)。

然而���,當(dāng)遇到疲勞裂紋的萌生與擴(kuò)展演化����、異質(zhì)材料的疲勞實(shí)驗(yàn)、復(fù)雜結(jié)構(gòu)構(gòu)件的疲勞實(shí)驗(yàn)����,以及復(fù)雜環(huán)境下的疲勞實(shí)驗(yàn),非接觸式全場測試方案擁有比傳統(tǒng)手段無法比擬的優(yōu)勢���。

新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)�����,搭配多相機(jī)(2~8相機(jī))����,可與疲勞試驗(yàn)機(jī)聯(lián)機(jī)使用�,為不同的疲勞測試提供全場應(yīng)變測試解決方案。經(jīng)過實(shí)驗(yàn)可以獲得在循環(huán)應(yīng)力載荷作用下�,構(gòu)件不同位置在不同載荷下的三維全場變形分布情況。

多個(gè)測頭同時(shí)對(duì)渦輪構(gòu)件表面與內(nèi)壁應(yīng)變測量

如何解決采集數(shù)據(jù)量大難題��?

對(duì)于疲勞實(shí)驗(yàn)���,加載方式通常為正弦波和三角波等波形加載��,實(shí)驗(yàn)頻率通常在幾到幾十赫茲不等�。由于疲勞實(shí)驗(yàn)的特性����,采集過程長,數(shù)據(jù)采集量大�,為數(shù)據(jù)存儲(chǔ)帶來壓力?���;谄跍y試的應(yīng)用場景需求,XTDIC三維全場應(yīng)變測量系統(tǒng)基于相移方法�����,可采集高周疲勞實(shí)驗(yàn)關(guān)鍵波形相位��。

XTDIC三維全場應(yīng)變測量系統(tǒng)相移方法��,通過對(duì)加載波形進(jìn)行識(shí)別����,可以在特定的波形相位(例如波峰)處自動(dòng)觸發(fā)圖像采集,對(duì)特定疲勞加載條件進(jìn)行應(yīng)變分析,無須配置高速相機(jī)���,數(shù)據(jù)量較小����,適用于長時(shí)間的高周疲勞實(shí)驗(yàn)�����。

相移方法圖像采集示意圖

新型材料構(gòu)件疲勞失效測試

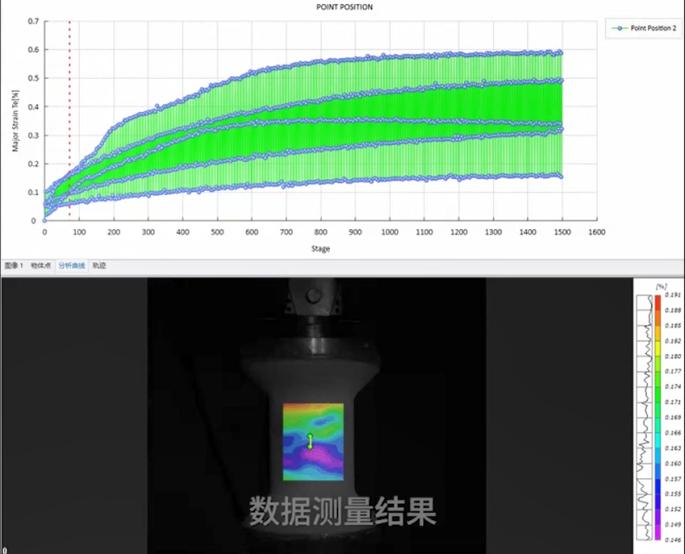

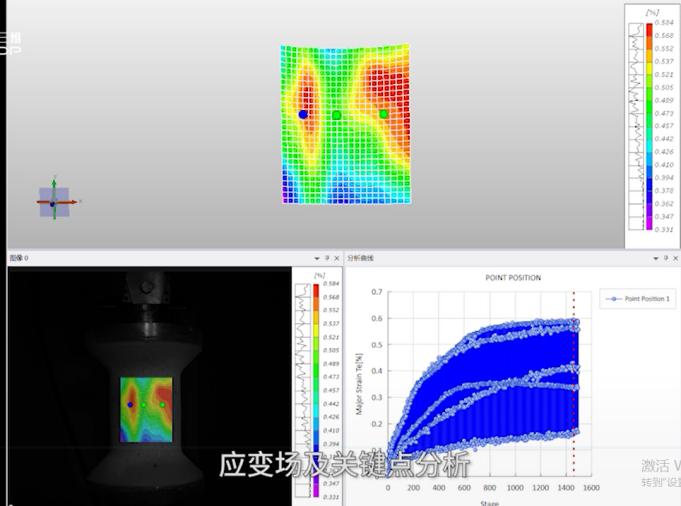

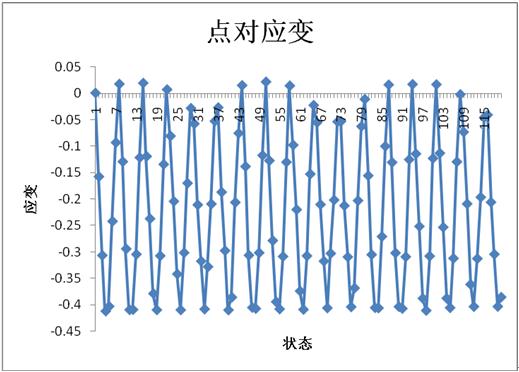

為研究復(fù)合材料工程構(gòu)件服役過程中的應(yīng)變演化行為�,使用三維DIC方法對(duì)構(gòu)件進(jìn)行模擬測量,以高分辨率和高精度對(duì)試樣在循環(huán)加載狀態(tài)下進(jìn)行實(shí)時(shí)測量�,獲取動(dòng)載荷過程的位移、應(yīng)變場數(shù)據(jù)�����。

數(shù)字圖像相關(guān)DIC技術(shù)結(jié)合疲勞試驗(yàn)機(jī)上�����,觀測疲勞加載過程中的應(yīng)變?cè)茍D���,分析疲勞失效過程和機(jī)理�,獲取構(gòu)件的疲勞極限、疲勞強(qiáng)度等性能參數(shù)����。

數(shù)字圖像相關(guān)法DIC軟件可優(yōu)化外部觸發(fā)鎖相環(huán)功能,捕捉疲勞加載波峰����、波谷���,可自定義一個(gè)或多個(gè)相位多周期還原一個(gè)疲勞循環(huán)���,支持長時(shí)間疲勞監(jiān)測,實(shí)現(xiàn)全場疲勞加載測量����。

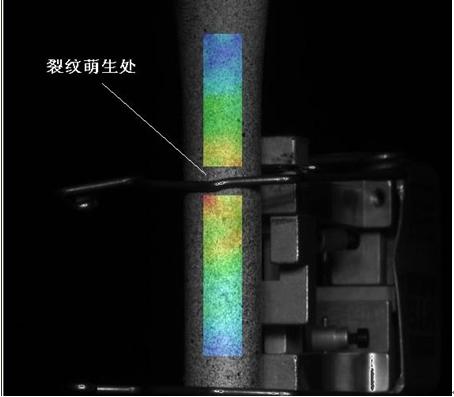

金屬棒料構(gòu)件疲勞斷裂測試

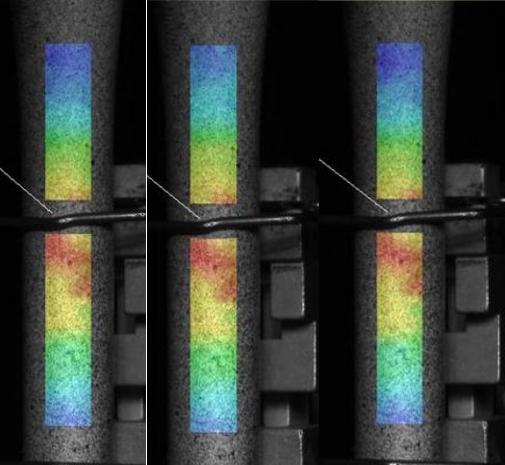

XTDIC三維全場應(yīng)變系統(tǒng)可用于疲勞裂紋擴(kuò)展試驗(yàn)中,通過DIC軟件分析構(gòu)件動(dòng)態(tài)變形過程���,研究裂紋演化及裂紋尖端區(qū)域位移和應(yīng)變場的變化規(guī)律����。

在棒料載荷循環(huán)加載過程中���,XTDIC三維全場應(yīng)變測量系統(tǒng)實(shí)時(shí)獲取棒料的全場應(yīng)變和位移數(shù)據(jù)�����,準(zhǔn)確測得應(yīng)變最大區(qū)域�����,觀察應(yīng)力集中處的應(yīng)變變化����,以便于觀察棒料的疲勞演化。

循環(huán)加載過程中�,構(gòu)件塑性區(qū)向棒料中心擴(kuò)展,位于彈塑性交界處的最大軸向應(yīng)力也相應(yīng)地不斷向中心移動(dòng)���。隨著塑性變形能擴(kuò)展到棒料中心��,即出現(xiàn)沿缺口截面屈服并出現(xiàn)裂紋��。

非接觸式數(shù)字圖像相關(guān)法DIC技術(shù)對(duì)于裂縫的出現(xiàn)位置���,構(gòu)件表面點(diǎn)位移的識(shí)別非常準(zhǔn)確;采用數(shù)字圖像的應(yīng)變參數(shù)進(jìn)行疲勞監(jiān)測具有可行性����。作為一種全新的全場應(yīng)變表征技術(shù)�,數(shù)字圖像相關(guān)法技術(shù)DIC在多種疲勞實(shí)驗(yàn)中展現(xiàn)出巨大的優(yōu)勢�,在科研領(lǐng)域與工程應(yīng)用領(lǐng)域已經(jīng)受到了眾多科研工作者、工程師的認(rèn)可���。