在制造行業(yè)��,模具電極技術是一種不可或缺的技術環(huán)節(jié)��,它是決定產(chǎn)品模具是否制造成功的關鍵步驟之一���。掌握這項技術就意味著在制造高����、精�����、薄��、小產(chǎn)品方面的技術優(yōu)勢和制造高度�。

電極對整個模具的精度和質量產(chǎn)生決定性的影響。在生產(chǎn)過程中�����,需要對模具電極進行全檢檢測,保證其高質量�、高精度。但由于電極結構復雜�,種類繁多的特點,給模具電極質量檢測帶來了眾多難點��。

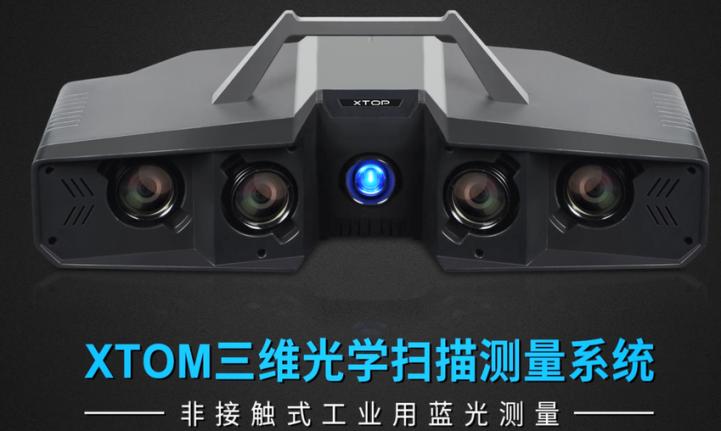

藍光三維掃描檢測解決方案

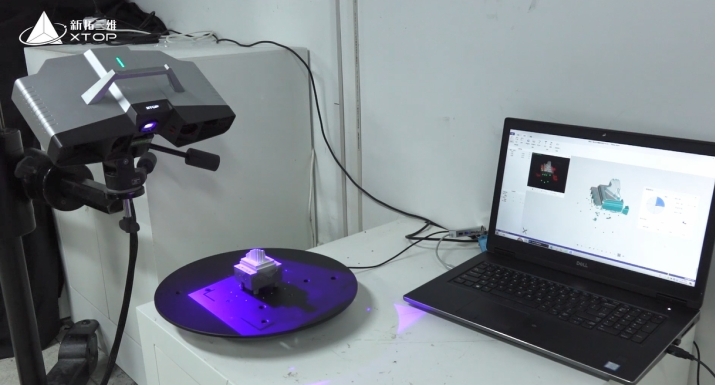

新拓三維XTOM藍光三維掃描儀在制造業(yè)應用廣泛��,特別適用于異形曲面多����,產(chǎn)品結構復雜的零部件。

適用行業(yè):模具行業(yè)

適用零部件:銅電極����、石墨電極

檢測項目:電極加工尺寸檢測、電極裝夾偏置檢測

相比于三坐標檢測���,藍光三維掃描技術優(yōu)勢顯著,它無需特別的定位�����,掃描時間短�,效率高。對于一次檢測完成需要補測的尺寸�,可以直接利用之前保存的數(shù)據(jù)�,補充掃描測量即可��,尺寸數(shù)據(jù)可追溯查詢����。

XTOM藍光三維掃描儀對于環(huán)境要求低,可以直接在生產(chǎn)車間使用��,可在加工工程中對產(chǎn)品進行抽檢�,對加工過程的模具電極質量進行把控。

另外在XTOM藍光三維掃描儀掃描結束后�,通過導入3D數(shù)據(jù)到檢測軟件即可進行電極尺寸偏差檢測。在進行下一個工件的掃描時�,掃描和檢測可并行進行,提升掃描采集和檢測效率�����。

采用XTOM藍光三維掃描儀��,全尺寸掃描速度快����,一些特殊位置的偏差情況一目了然,3D報告清晰明了,在產(chǎn)品研發(fā)之時就導入三維檢測可確保模具電極加工的精確度�����,通過三維檢測軟件可以檢測部件的偏差位置和參數(shù)等���,大大縮短產(chǎn)品研發(fā)的周期�����。

模具電極全尺寸檢測方案

模具電極三維尺寸檢測����,利用三坐標打點測量��,對于模具電極重要位置��,功能位置及其他特定位置進行打點測量��,獲取模具電極外形尺寸加工質量檢測�����。

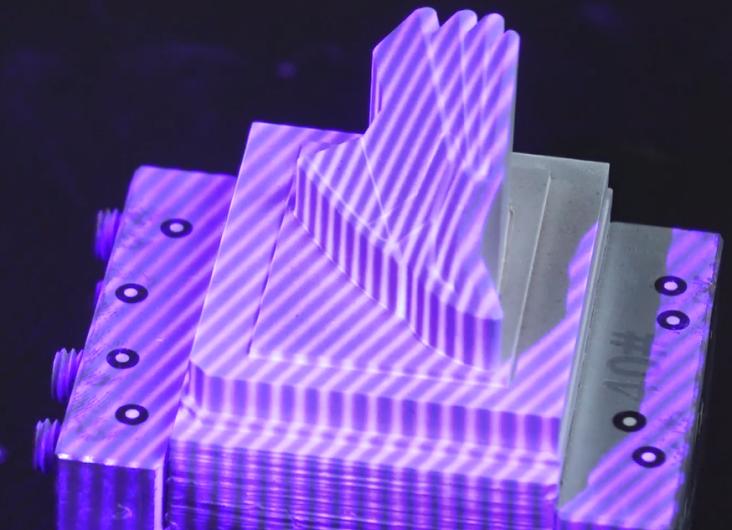

但是采用打點式測量�,對于電極這種結構多變、輪廓復雜的零部件來說��,檢測數(shù)據(jù)是不全面的�����,未打到點的位置就是沒有檢測的位置���,藍光三維掃描技術�����,是一種對模具電極外形全尺寸檢測的測量方案����。

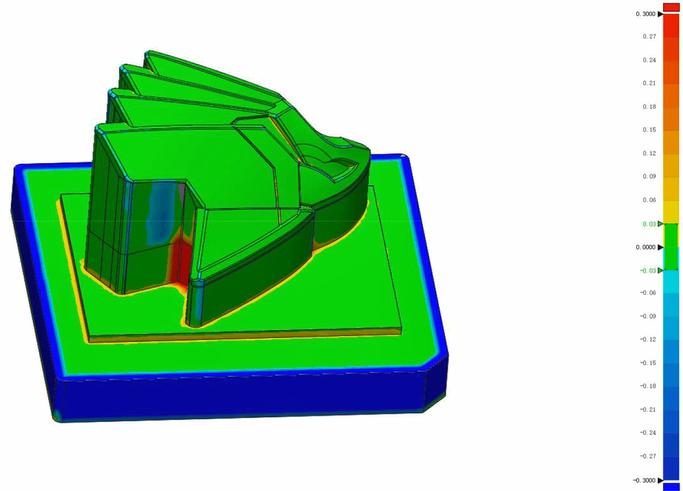

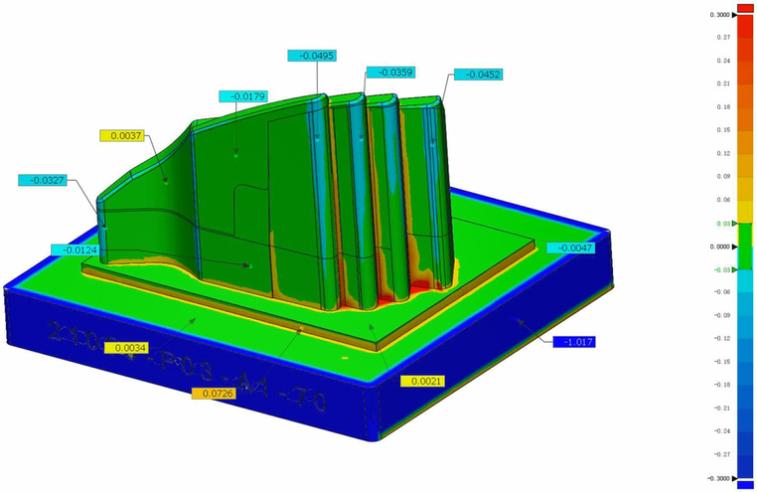

電極尺寸偏差檢測

如上圖是模具電極尺寸偏差檢測色譜圖�,通過公差帶的顏色定義,將掃描后的電極3D數(shù)模與CAD數(shù)據(jù)進行對比�����,通過公差帶的顏色渲染�,完全反映模具電極外形的加工精度。而顏色的漸變可反映加工誤差的變化趨勢����。

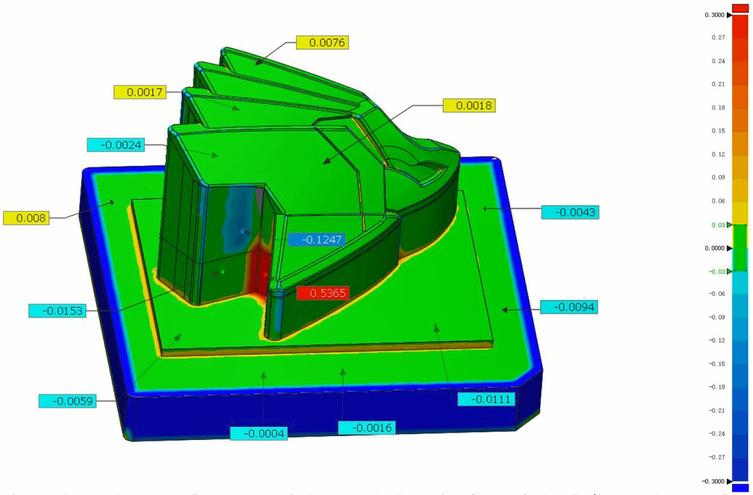

電極關鍵位置偏差標注

上圖為模具電極外形尺寸偏差及偏差標注數(shù)據(jù)�����,實際加工的模具電極外形����,因為需要考慮到放電間隙����,故會比3D設計檔案小上一圈,在圖中顯示為藍色部分��。

模具加工中的電極是什么����?

在模具行業(yè)中,尤其是塑膠模具行業(yè)�����,電火花加工是一個非常重要的工藝環(huán)節(jié)�。模具型面上有許多深槽窄縫、復雜型腔�,是銑削加工機床難以加工的部位,有時這樣的區(qū)域很多����,這就需要設計大量的電極來進行電火花加工。

電極一種是:電火花加工的放電端�����,用來加工型腔�����、刻字等,多制作成所需形狀,材料為石墨�����、銅或鋁(少見)���。

電極另一種是:線切割加工的放電端,材料為鉬絲��,它的原理是通過電控部分對其施加高頻高電壓���,當電極(鉬絲)與接地端(工件)接觸時,即形成高頻打火產(chǎn)生高溫����,將與鉬絲接觸的工件面(極小的一條縫)迅速溶掉���,即所謂的線切割。

所謂多電極加工�,是指要加工的部位要求的精度比較高,對放電部位要進行2次或者兩次以上放電���,前期為平動較大的粗放電加工�,后期為平動小的精放電加工�。

電極就是電火花放電加工的放電點,金屬的���,預先做好形狀��,通過加工給工件上電腐蝕出規(guī)定的形狀�����。

一個火花機要加工一個工件需要不止一個電極��,不同的加工階段和工件要用不同的電極��。

新拓XTOM-5M 高精度藍光三維掃描儀

XTOM-5M 采用藍光光源����,搭配500萬高分辨率工業(yè)鏡頭,保證精細的掃描效果�����,以及光順的數(shù)據(jù)質量���;設備提供雙目/四目高分辨率工業(yè)鏡頭,可根據(jù)型號不同而更換����,精度穩(wěn)定且操作簡單;XTOM-5M適用于精密零部件的三維掃描�����,進行全尺寸檢測以及逆向設計等�����。