位移是結(jié)構(gòu)在荷載作用下產(chǎn)生反應(yīng)的重要數(shù)據(jù),通過位移數(shù)據(jù)可了解機翼結(jié)構(gòu)的剛度及其變化情況��,同時對機翼結(jié)構(gòu)的力學(xué)性能進行測試���,是結(jié)構(gòu)性能評定的重要依據(jù)�����。

機翼是飛機的重要部件之一���,機翼剛性結(jié)構(gòu)和彈性結(jié)構(gòu)在載荷過程中會呈現(xiàn)出不同特性,因此要求DIC測試實驗必須完整捕捉機翼在載荷下運動全過程�����。對此 DIC 裝置必須滿足測試視野要求�����。

傳統(tǒng)測量痛點:

01、測量數(shù)據(jù)局限:

一個傳感器只能測量單個被測點的單向位移�,測量數(shù)據(jù)單一�����。

02�����、安裝過程煩瑣:

傳感器安裝工作煩瑣�,在面對多個被測點和多方向位移測量需求時,準備時間長�。

03、測量效率低下:

傳統(tǒng)拉線式位移傳感器易出現(xiàn)拉線松動情況�����。

DIC測試解決方案:

01����、無需布線或傳感器:

DIC采用非接觸測量方式,安裝過程簡便���,數(shù)據(jù)分析高效穩(wěn)定��。

02����、全視場三維測量:

全視場、多角度三維位移測量�����,實時動態(tài)數(shù)據(jù)輸出�。

03、實時分析/高采樣/高精度:

實時數(shù)據(jù)分析���,高采樣頻率���,高精度(10米視野,位移精度0.01mm)����。

隨著DIC(數(shù)字圖像相關(guān)法)與光學(xué)測量技術(shù)的不斷發(fā)展,三維位移數(shù)據(jù)的獲取手段也在不斷升級�,新拓三維基于在DIC應(yīng)變測量技術(shù)領(lǐng)域十多年的研究和項目經(jīng)驗積累,自主研發(fā)的XTDIC-STROBE三維動態(tài)測量系統(tǒng)���,可用于剛性結(jié)構(gòu)的三維位移���、振動�����、加速度等數(shù)據(jù)測量和獲取��。

新拓三維XTDIC-STROBE三維動態(tài)測量系統(tǒng)廣泛應(yīng)用于飛機的材料與結(jié)構(gòu)試驗測試,通過搭配兩臺高速攝像機分別采集機翼表面散斑圖像��,將散斑圖像傳輸?shù)接嬎銠C內(nèi)�����,并利用XTDIC-STROBE軟件進行計算��,可以得到機翼在受力加載過程中的位移分布及變形情況����。

XTDIC-STROBE三維動態(tài)測量系統(tǒng)

DIC光學(xué)測量取代傳統(tǒng)方法

輕質(zhì)材料和新材料的組合應(yīng)用,在性能����、安全性和耐久性方面,飛機結(jié)構(gòu)件更需要嚴格的可靠性測試���。因此����,這也使得DIC光學(xué)測量技術(shù)目前被越來越多的用于航空科研以及航空工業(yè)。

非接觸式DIC光學(xué)測量系統(tǒng)能夠獲得試樣的幾何尺寸以及三維位移和變形��,通過全場測量獲得機翼結(jié)構(gòu)加載過程中的動態(tài)三維位移和變形����,測量數(shù)據(jù)用于優(yōu)化仿真和設(shè)計,從而提高結(jié)構(gòu)設(shè)計的安全性��。

機翼三維位移和變形測量

加載測試可以反映出構(gòu)件的結(jié)構(gòu)性能��。隨著標準的測試技術(shù)的發(fā)展��,機翼結(jié)構(gòu)力學(xué)測試中通過采用XTDIC-STROBE三維動態(tài)位移測量系統(tǒng)�����,不同于傳統(tǒng)的測量方法����,如應(yīng)變片,該系統(tǒng)搭配高速攝像機可全視場���、全過程記錄機翼的三維位移和變形����,對每個點進行X,Y,Z三個方向的變形分析。

測量流程:

1)XTDIC-STROBE系統(tǒng)架設(shè)�����。將測量頭架設(shè)到合適的測量位置���。

2)相機標定。通過專用標定工具�,校準相機內(nèi)外參數(shù),并建立空間坐標系����,水平為X軸,豎直為Y軸��,前后方向為Z軸�。

3)通過光學(xué)探針接觸模型上的點位,獲取每個接觸點位的三維坐標�����。

4)將所有點位的三維坐標與理論模型進行對比,獲取點位偏差�。將偏差值輸入給調(diào)姿機構(gòu),調(diào)姿機構(gòu)自動進行調(diào)節(jié)�����。

實驗數(shù)據(jù)與分析

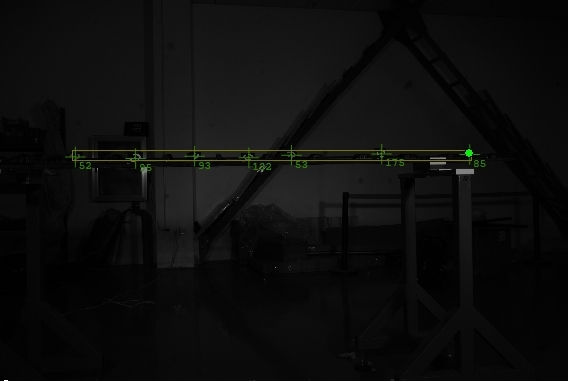

將機翼固定在試驗臺上�,通過對機翼的兩端(定義為左右兩端)分別進行加載測試;在輔助照明系統(tǒng)的照射下��,高速相機采集機翼表面的系列散斑圖像�����。

XTDIC-STROBE系統(tǒng)軟件對加載過程采集到的結(jié)果進行相關(guān)函數(shù)運算和相關(guān)搜索����,實現(xiàn)圖像的匹配,從而得到機翼的位移場及變形情況����。

機翼左端加載測試

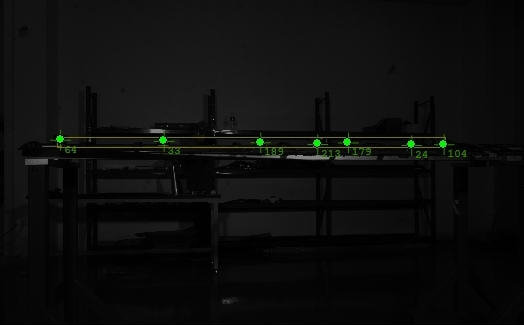

機翼左端測量:先在機翼骨架上貼上7個編碼點,主梁為5個(從外向內(nèi)編號為64��、33��、189、174和104)��;輔梁為2個(從外向內(nèi)編號為213和24)����。

機翼左端實際貼點位置

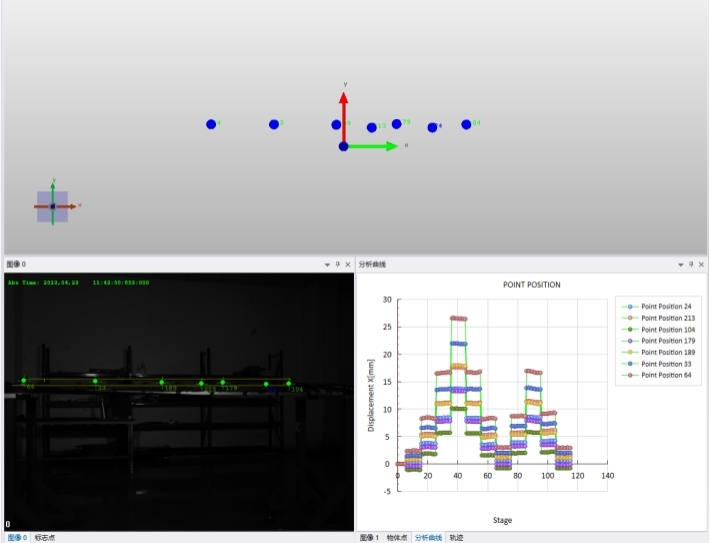

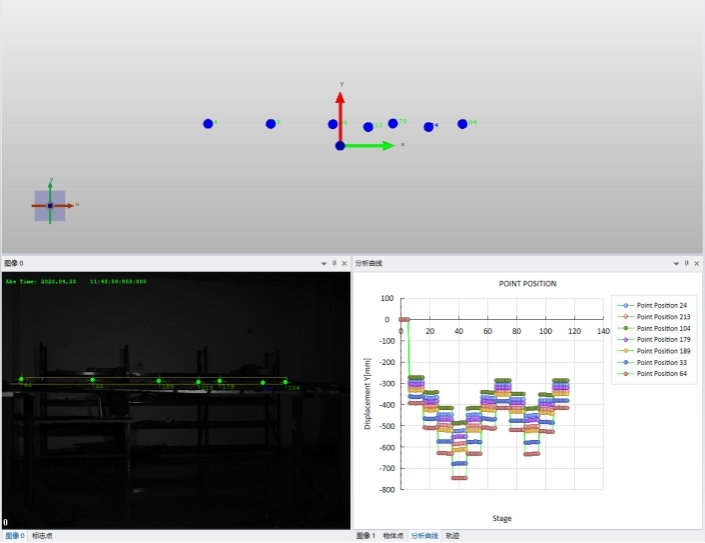

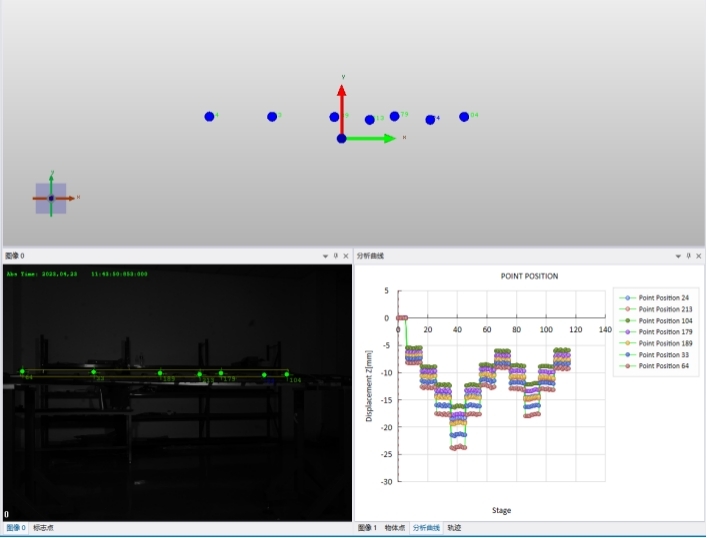

機翼左側(cè)加載實驗的測量過程,分為12個狀態(tài):初始位置����、自重位置、加載1���、加載2����、加載3��、卸載1�����、卸載2���、卸載3�����、偏向加載1���、偏向加載2、卸載1和卸載2���。

機翼左端加載三維位移

X方向位移值

Y方向位移值

Z方向位移值

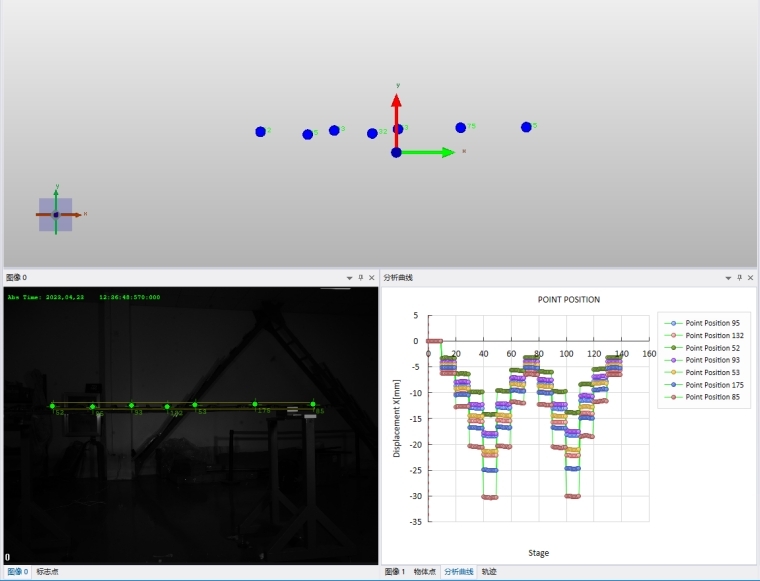

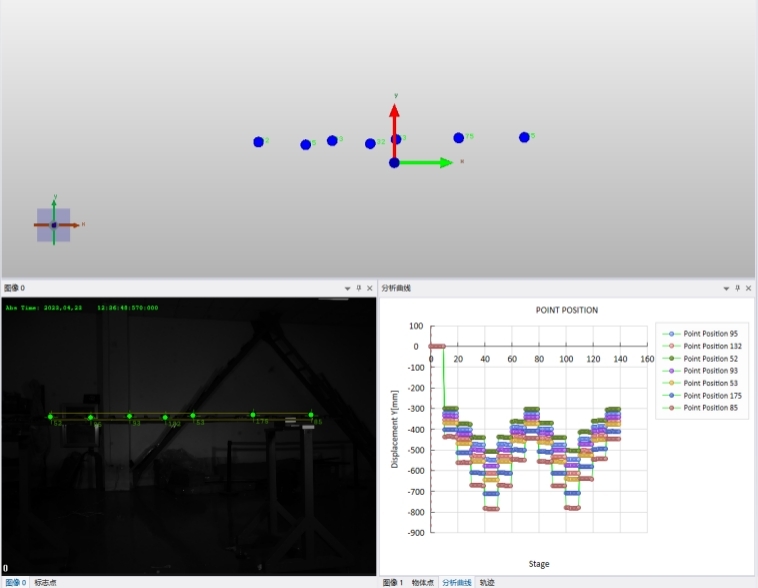

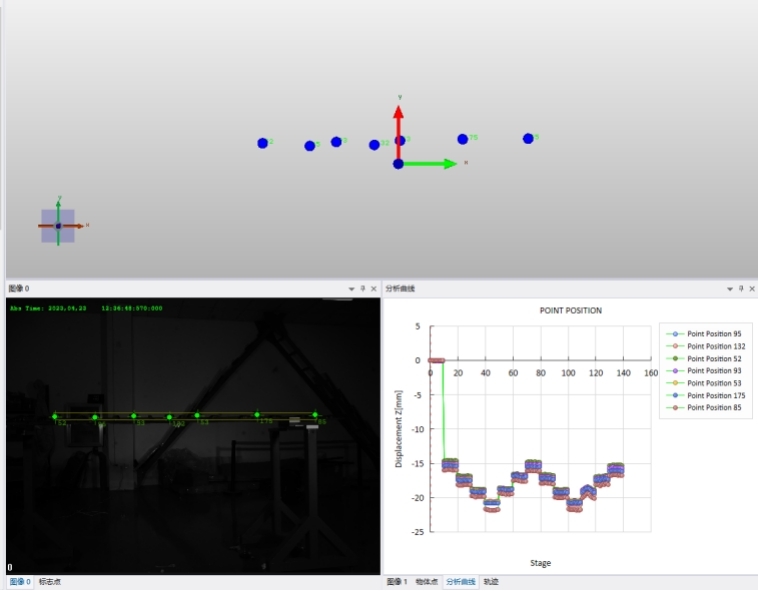

機翼右端加載測試

機翼右端測量:先在機翼骨架上貼上7個編碼點��,主梁為5個(從外向內(nèi)編號為85����、175�、53、93和52)�;輔梁為2個(從外向內(nèi)編號為132和95)。

機翼右端實際貼點位置

右側(cè)機翼加載實驗的測量過程中�,分為14個狀態(tài):初始位置、自重位置���、加載1�����、加載2�����、加載3����、卸載1、卸載2����、卸載3、偏向加載1��、偏向加載2��、偏向加載3�、卸載1、卸載2和卸載3���。

X方向位移值

Y方向位移值

Z方向位移值

XTDIC-STROBE三維動態(tài)測量系統(tǒng),不僅可以測得三維位移和三維變形����,還可以測得真實的速度和加速度�����?;邳c成分的數(shù)據(jù)分析�����,還可以得到完整的6自由度的分析結(jié)果��,可準確清晰看到機翼在加載試驗過程的精確變形�����。

XTDIC-STROBE三維動態(tài)測量系統(tǒng)引入機翼加載的測試中使用是非常容易的����,只需要在被測面貼一些測量標記點。3D全場位移數(shù)據(jù)可以和仿真進行對比��,對比結(jié)果可幫助科研人員復(fù)核和改進仿真參數(shù)�,優(yōu)化設(shè)計過程。