背景:

長(zhǎng)輸油氣管道會(huì)涉及不同壁厚的管段��、管件間的焊接���,在不等壁厚焊接過(guò)程中,因坡口加工難度大易出現(xiàn)焊接缺陷及成形不良�、焊后無(wú)損檢測(cè)困難等情況����,使不等壁厚環(huán)焊接頭更易發(fā)生失效�����,探究其根部開(kāi)裂原因及機(jī)理對(duì)長(zhǎng)輸油氣管道的服役安全性具有重要意義�。

實(shí)驗(yàn)內(nèi)容:

實(shí)驗(yàn)預(yù)制3種不同錯(cuò)邊量及根部成形狀態(tài)的不等壁厚環(huán)焊接頭����,利用新拓三維3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)對(duì)它們?cè)谌诤窭爝^(guò)程中的應(yīng)變集中演變規(guī)律進(jìn)行研究�,并對(duì)不同成形狀態(tài)下薄壁側(cè)焊趾位置處的局部應(yīng)變集中情況定量化表征�����,以揭示成形狀態(tài)與不等壁厚接頭根部開(kāi)裂失效間的關(guān)系,為提升管道的服役安全性提供理論支撐��。

3D-DIC數(shù)字散斑應(yīng)變測(cè)量系統(tǒng)測(cè)試:不同錯(cuò)邊量及根部成形狀態(tài)的不等壁厚接頭

拉伸試驗(yàn)在萬(wàn)能拉伸試驗(yàn)機(jī)上進(jìn)行��,拉伸速率為2 mm/min,3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)采集頻率為1幀/s���,拉伸試驗(yàn)與DIC采集同步進(jìn)行��、同步結(jié)束���。試樣斷裂后�,創(chuàng)建目標(biāo)區(qū)域的散斑域與種子點(diǎn)�,3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)圖像散斑域長(zhǎng)度為80 mm,網(wǎng)格尺寸為5 dpi×5 dpi���,步長(zhǎng)為5 dpi×5 dpi,種子點(diǎn)誤差控制在0.02 mm以?xún)?nèi),調(diào)整3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)散斑域的參數(shù)設(shè)置,獲得成像清晰的DIC云圖����。

結(jié)果與分析:

應(yīng)變集中演變規(guī)律

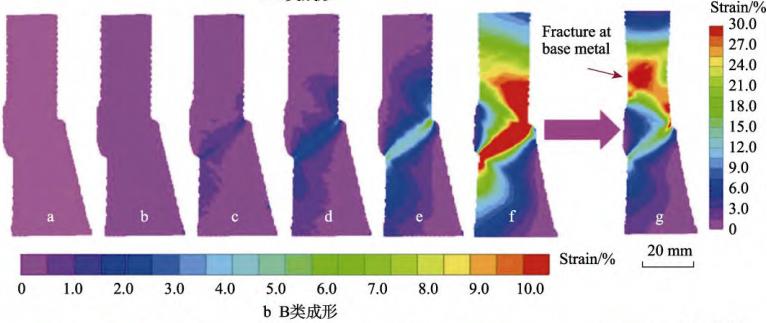

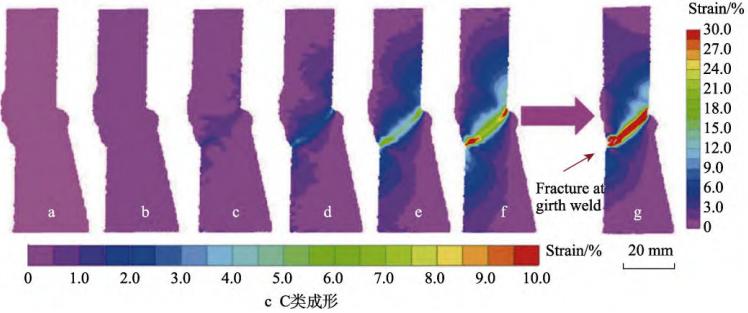

選擇3D-DIC數(shù)字散斑應(yīng)變測(cè)量系統(tǒng)中的真實(shí)主應(yīng)變�����,分析3種不同根部成形接頭在全壁厚拉伸過(guò)程中獲得的不同時(shí)刻的DIC應(yīng)變?cè)茍D。a為拉伸初始時(shí)刻���;b為彈性變形階段�����,各區(qū)域應(yīng)變均勻�����;c��、d���、e���、f 為塑性變形階段,出現(xiàn)明顯的局部應(yīng)變不均勻現(xiàn)象��;g為頸縮變形階段�����。

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)分析結(jié)果����,由圖a圖可以看出�����,A 類(lèi)成形試樣錯(cuò)邊量在 1 mm以?xún)?nèi)�,根部結(jié)構(gòu)突變程度較小����,焊后成形較好�����。

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)分析結(jié)果����,由圖b可以看出�����,B 類(lèi)成形試樣錯(cuò)邊量較大(2~ 3 mm)��,因結(jié)構(gòu)突變程度增加導(dǎo)致薄壁側(cè)根部焊趾與厚壁側(cè)蓋面焊趾處的過(guò)渡角減小�����,成形較差�。

3種接頭在全壁厚拉伸過(guò)程中獲得的不同時(shí)刻的3D-DIC應(yīng)變?cè)茍D(應(yīng)變/%)

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)分析結(jié)果����,由圖c可以看出�����,C類(lèi)成形試樣因更大的錯(cuò)邊量(約4~5 mm)導(dǎo)致根部�、蓋面兩側(cè)焊趾均存在明顯的結(jié)構(gòu)突變,特別是薄壁側(cè)根部的過(guò)渡角≤90���,成形很差��。

綜上可知,成形狀態(tài)及錯(cuò)邊量不同�����,不等壁厚接頭在拉伸過(guò)程中的應(yīng)變集中規(guī)律也有所不同���,成形越差�����,薄壁側(cè)根部焊趾與厚壁側(cè)蓋面焊趾連線(xiàn)區(qū)域發(fā)生的應(yīng)變集中程度越大��,甚至在該連線(xiàn)處直接發(fā)生斷裂。根部成形狀態(tài)及錯(cuò)邊量對(duì)不等壁厚接頭承受軸向載荷時(shí)的應(yīng)變響應(yīng)有重要影響���,對(duì)其服役安全性也有不同程度的影響����。

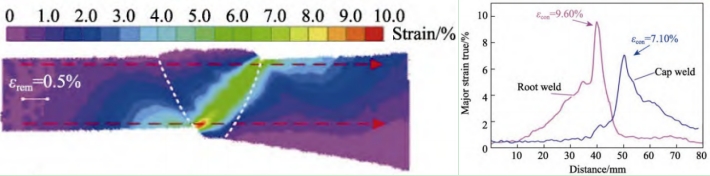

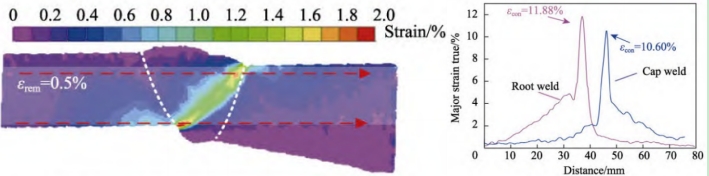

局部應(yīng)變量化表征

對(duì)于基于應(yīng)力設(shè)計(jì)的長(zhǎng)輸管線(xiàn)�,一般要求管體遠(yuǎn)端應(yīng)變不超過(guò) 0.5%,即不超過(guò)管材的彈性極限�,因此著重對(duì)管體遠(yuǎn)端應(yīng)變 εrem=0.5%時(shí)刻的局部應(yīng)變集中位置的最大應(yīng)變 εcon 進(jìn)行量化分析。因接頭兩側(cè)壁厚不同�,在強(qiáng)度相當(dāng)?shù)那闆r下薄壁側(cè)母材的應(yīng)變集中程度大于厚壁側(cè)的應(yīng)變集中程度�,因此εrem=0.5%的確定依據(jù)薄壁側(cè)管段壁厚中心部位的工程應(yīng)變計(jì)算��。

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)分析結(jié)果�����,3 種接頭沿截線(xiàn)的應(yīng)變分布情況如圖所示:

A類(lèi)變形

B類(lèi)變形

C類(lèi)變形

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量結(jié)果:3種接頭沿截線(xiàn)的應(yīng)變分布情況

應(yīng)變集中情況有限元模擬

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)分析結(jié)果��,為了進(jìn)一步驗(yàn)證不等壁厚接頭的應(yīng)變集中規(guī)律��,分別建立與 A 類(lèi)成形和 C 類(lèi)成形局部結(jié)構(gòu)一致的有限元模型�����。

不等壁厚接頭拉伸試樣有限元模型

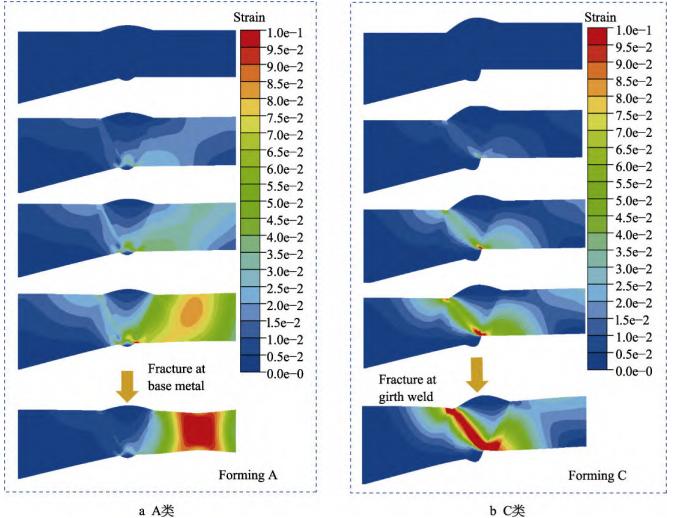

不同成形接頭有限元模擬應(yīng)變分布云圖

3D-DIC非接觸全場(chǎng)應(yīng)變測(cè)量系統(tǒng)分析結(jié)果�����,可以看出�����,有限元模擬得到的應(yīng)變演變規(guī)律分別與A類(lèi)變形����、C類(lèi)變形圖中DIC實(shí)物拉伸試驗(yàn)得到的應(yīng)變演變過(guò)程基本一致�����。數(shù)值模擬的結(jié)果驗(yàn)證了3D-DIC技術(shù)測(cè)試結(jié)果及應(yīng)變集中規(guī)律的準(zhǔn)確性����,也進(jìn)一步證實(shí)了不同根部成形狀態(tài)及錯(cuò)邊量對(duì)不等壁厚接頭應(yīng)變集中規(guī)律有較大的影響�。

局部應(yīng)變集中演變規(guī)律成因分析

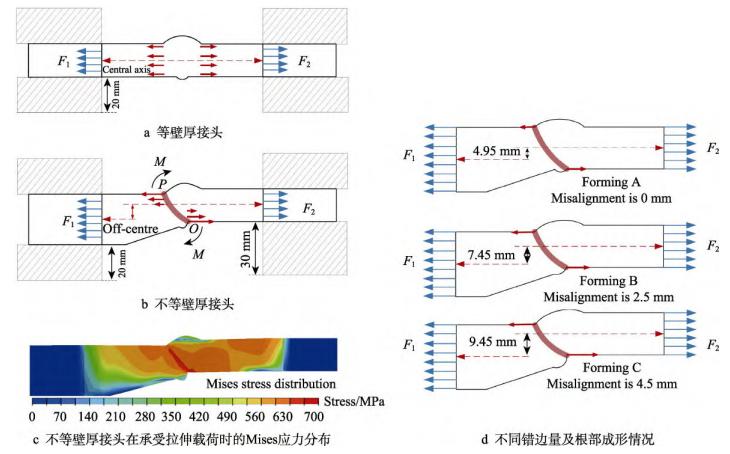

等壁厚接頭、不等壁厚接頭受力狀態(tài)分析示意圖

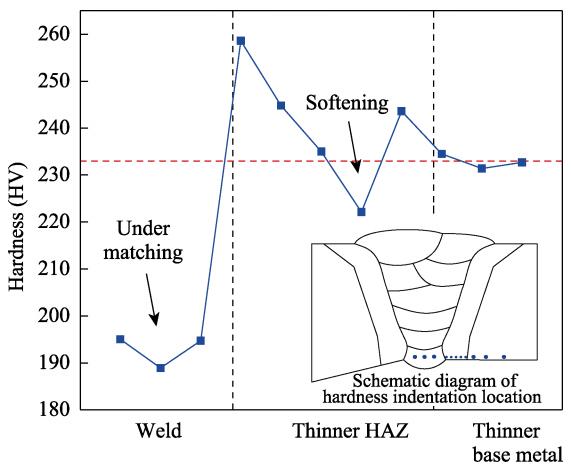

根焊層的顯微硬度分布

不等壁厚接頭在拉伸過(guò)程中的受力狀態(tài)較為復(fù)雜����,拉伸力的偏心、錯(cuò)邊量的存在會(huì)使附加彎矩增大�,薄壁側(cè)根部焊趾部位的成形也隨之變差,兩者相互耦合導(dǎo)致不等壁厚接頭易在薄壁側(cè)根部焊趾與厚壁側(cè)蓋面焊趾處發(fā)生應(yīng)變集中�����。

此外��,因根焊強(qiáng)度低���,熱影響區(qū)也存在軟化現(xiàn)象,使薄壁側(cè)根部焊趾位置更容易發(fā)生變形,導(dǎo)致應(yīng)變集中最大位置位于根部薄壁側(cè)焊趾位置�����。

實(shí)驗(yàn)結(jié)論

1)利用新拓三維數(shù)字圖像相關(guān)法(Digital Image Correlation���,DIC)技術(shù)和有限元數(shù)值模擬等方法��,對(duì)等壁厚環(huán)焊接頭受載時(shí)應(yīng)變規(guī)律的研究�,并通過(guò)對(duì) 3 種不同錯(cuò)邊量及根部成形的不等壁厚環(huán)焊接頭進(jìn)行全壁厚拉伸��,觀察其在拉伸過(guò)程中的應(yīng)變規(guī)律�����。

2)錯(cuò)邊量和根部成形對(duì)不等壁厚接頭在承受拉伸載荷時(shí)的應(yīng)變集中程度和分布規(guī)律有顯著影響����,隨著錯(cuò)邊量增大、根部成形變差�,薄壁側(cè)根部焊趾與厚壁側(cè)蓋面焊趾連線(xiàn)區(qū)域的應(yīng)變集中程度增大,應(yīng)變集中區(qū)域減小���。當(dāng)根部成形很差時(shí)�,不等壁厚接頭因該連線(xiàn)區(qū)域的應(yīng)變集中過(guò)大而在該區(qū)域發(fā)生斷裂。

3)在管體遠(yuǎn)端應(yīng)變達(dá)到0.5%時(shí)���,成形越差���,根部、蓋面應(yīng)變集中越嚴(yán)重��,較大的應(yīng)變集中可能會(huì)導(dǎo)致材料損傷�,為裂紋的萌生與擴(kuò)展提供有利條件。

4)不等壁厚接頭在拉伸過(guò)程中的受力狀態(tài)較為復(fù)雜���,拉伸力的偏心����、局部成形差���、錯(cuò)邊量大���、根部的低強(qiáng)匹配原則、熱影響區(qū)的軟化作用等原因��,更易引起薄壁側(cè)根部焊趾位置的局部應(yīng)變集中過(guò)高���,為管線(xiàn)長(zhǎng)期服役埋下安全隱患�。

案例摘自:【Peng Sun, Chongqing University, the State Key Laboratory of Power Transmission Equipment and System Security and New Technology.In Situ Full-Field Deformation Characterization ofPower Module and FEA Model Calibration Based on Stereo Digital Image Methodology】