近年來���,我國對風(fēng)電產(chǎn)業(yè)資金的投入大幅度增加,然而風(fēng)電機(jī)組事故發(fā)生也越來越多��,因此國家日益關(guān)注風(fēng)電機(jī)組安全問題���,重視保障風(fēng)電機(jī)組安全順利運(yùn)行��,并出臺了一系列相關(guān)的方針政策�。

風(fēng)電葉片工作環(huán)境復(fù)雜�����,多處于荒野或海域�����,由于監(jiān)測風(fēng)電葉片的設(shè)備技術(shù)不完善����,對于保障風(fēng)電葉片安全可靠運(yùn)行,葉片工作性能測試仍然面臨不少的困難�����,相關(guān)的知識技術(shù)非常欠缺。

為減少葉片損傷破壞���,降低事故的發(fā)生率�����,保障風(fēng)電葉片安全有效運(yùn)行�����,認(rèn)識葉片工作性能����,開展葉片結(jié)構(gòu)性能測試需求緊迫�。國際電工委員會(IEC)規(guī)定,在風(fēng)電葉片出廠合格認(rèn)證時���,必須對風(fēng)電葉片開展包括靜載試驗(yàn)等在內(nèi)的全場三維結(jié)構(gòu)測試。

為了提高發(fā)電功率��,降低發(fā)電成本�,風(fēng)機(jī)葉片尺寸顯著增大,葉片全尺寸結(jié)構(gòu)性能測試��,有助于驗(yàn)證葉片材料選型,制造工藝�,結(jié)構(gòu)設(shè)計(jì)合理性。在風(fēng)電葉片性能測試�����、風(fēng)機(jī)運(yùn)行檢測上�,數(shù)字圖像相關(guān)技術(shù)(DIC)扮演著重要角色,它采用非接觸式測量獲取全域的測試變量��。

全尺寸葉片測試

全尺寸葉片測試是綜合評價葉片整體安全性的主要手段����。全尺寸葉片測試目的,一是驗(yàn)證制造是否滿足設(shè)計(jì)要求�;二是驗(yàn)證設(shè)計(jì)的可靠性。

葉片全尺寸測試包括靜力和疲勞測試��。靜力測試至少需要測試4個方向的極限載荷�����;疲勞測試則需要測試一定循環(huán)次數(shù)下的等損傷疲勞載荷�。疲勞測試通常采用單軸測試,單獨(dú)進(jìn)行揮舞和擺振的測試。

新拓三維自主研發(fā)的XTDIC三維全場應(yīng)變測量系統(tǒng)���,可用于風(fēng)機(jī)葉片材料及結(jié)構(gòu)力學(xué)測試��,通過測試驗(yàn)證可以解決以下測量難題:

超大視場位移測量:通過多組相機(jī)陣列��,實(shí)現(xiàn)葉片大尺寸測量區(qū)域覆蓋���,可實(shí)現(xiàn)超過100米以上的超大尺度測量;采用高分辨率的圖像采集相機(jī)��,以確保離面位移捕捉的精度和靈敏度��。

大尺度標(biāo)定/光學(xué)畸變校正:采用新拓三維定制研發(fā)的大尺度標(biāo)定技術(shù)�,可高效完成多組XTDIC系統(tǒng)工業(yè)相機(jī)的標(biāo)定,鏡頭組光學(xué)畸變校正�,確保大尺寸測量標(biāo)定精度和圖像采集質(zhì)量。

避免環(huán)境干擾影響:葉片測試現(xiàn)場工況復(fù)雜�����,測量過程需避免光和風(fēng)噪干擾因素����,在消除環(huán)境干擾處理后測試數(shù)據(jù)理想,確保XTDIC三維全場應(yīng)變測量系統(tǒng)在干擾環(huán)境下數(shù)據(jù)精確性�����。

大型風(fēng)力機(jī)動響應(yīng)測試

風(fēng)機(jī)電組不斷向大型化發(fā)展���,其動力學(xué)特征極為復(fù)雜��,設(shè)計(jì)難度也逐漸加大�����,為確保風(fēng)電組運(yùn)行安全�����,延長使用壽命����,動力學(xué)分析具有重要的實(shí)際意義��。

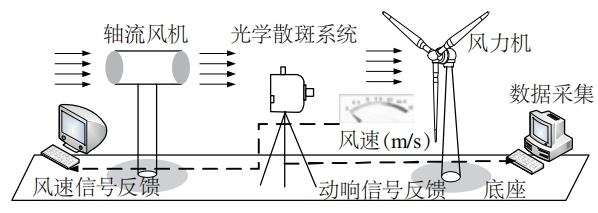

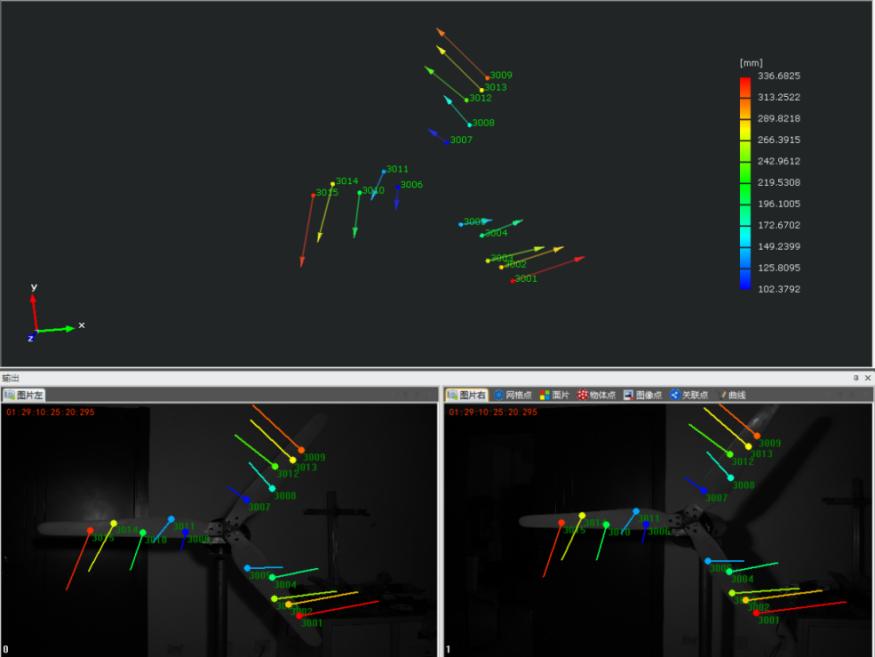

風(fēng)力機(jī)動力學(xué)分析主要有有限元方法和模態(tài)分析方法�,采用XTDIC三維全場應(yīng)變測量系統(tǒng),可對風(fēng)力機(jī)(葉片與輪轂�����、塔架、機(jī)艙)進(jìn)行動響應(yīng)數(shù)值分析和實(shí)驗(yàn)測試�����,得到不同風(fēng)況作用下風(fēng)力機(jī)的動態(tài)響應(yīng)�����。

風(fēng)電機(jī)組整機(jī)動響應(yīng)測試

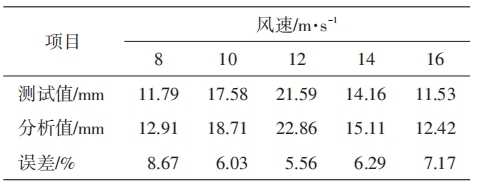

數(shù)值分析結(jié)果與測試結(jié)果對比

風(fēng)力機(jī)整機(jī)的模態(tài)振型(1~5階)

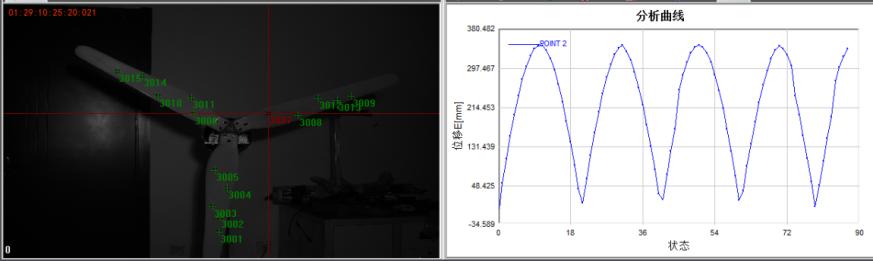

葉片擺振運(yùn)動位移測試

研究風(fēng)力發(fā)電葉片在載荷下的整體變形和屈曲情況����,對于衡量葉片的性能和壽命,有著重要的價值����。

采用新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng),搭配高速攝像機(jī)��,研究風(fēng)機(jī)葉片的回轉(zhuǎn)運(yùn)動的軌跡���,分析葉片關(guān)鍵點(diǎn)的位移運(yùn)動軌跡����,測量風(fēng)機(jī)的回轉(zhuǎn)軌跡與平面外變形。

葉片層間斷裂韌性測試

通過分析風(fēng)機(jī)復(fù)合材料葉片的震顫運(yùn)動特點(diǎn)�����,建立葉片位移方程和振動模型�,可推導(dǎo)出葉片表面位移與裂縫關(guān)系����。

采用XTDIC三維全場應(yīng)變測量系統(tǒng),數(shù)字圖像相關(guān)技術(shù)(DIC)方法獲取位移和振動數(shù)據(jù)���,可驗(yàn)證模型和公式的正確性�����,從而更精確地判斷風(fēng)機(jī)柔性葉片在擺震和揮舞運(yùn)動對層間斷裂韌性的影響����,為解決風(fēng)機(jī)組運(yùn)行穩(wěn)定性及劣壞分析提供支撐�����。

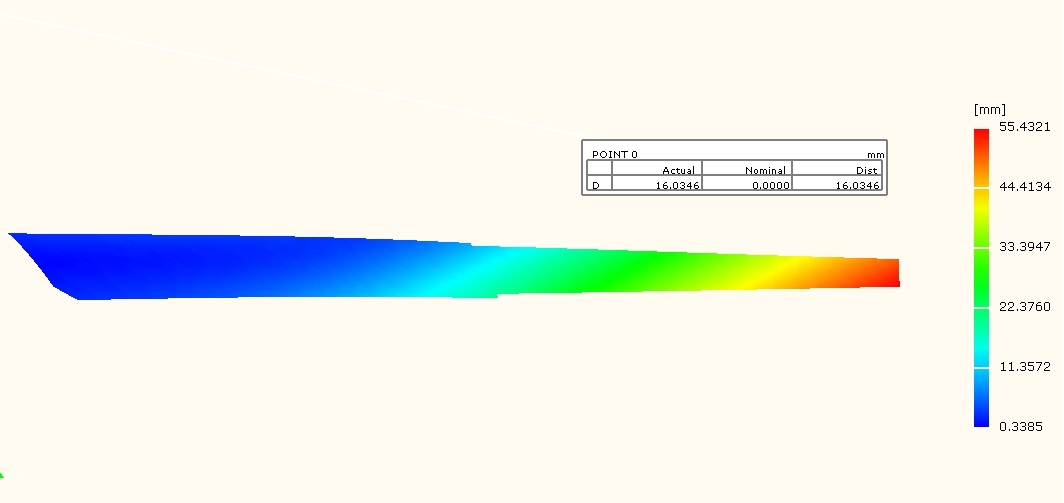

葉片擺振時整體應(yīng)變點(diǎn)云圖

兆瓦級風(fēng)機(jī)葉片材料力學(xué)測試

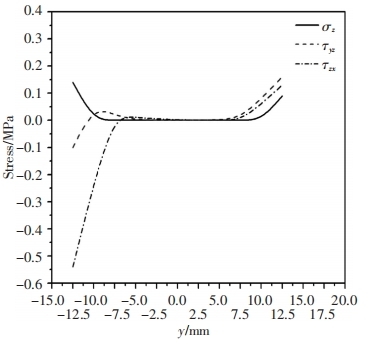

葉片疲勞壽命主要是玻璃鋼應(yīng)力作用的結(jié)果�����,現(xiàn)階段從外形設(shè)計(jì)、材料選用�、工藝過程、成型后處理等方式����,降低葉片載荷過程的殘余應(yīng)力,但還不能準(zhǔn)確獲得其層間應(yīng)力大小��、分布和對葉片壽命的影響��。

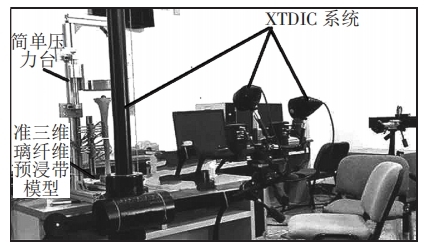

通過建立經(jīng)典與改進(jìn)模型���,通過對兩種模型施加相同應(yīng)力進(jìn)行仿真����,結(jié)合葉片玻璃鋼纖維布不同鋪設(shè)工藝角度�,分析其層間應(yīng)力計(jì)算的優(yōu)劣����,并采用新拓三維XTDIC全場應(yīng)變測量,獲取位移應(yīng)變數(shù)據(jù)���,驗(yàn)證仿真模型的準(zhǔn)確性���。

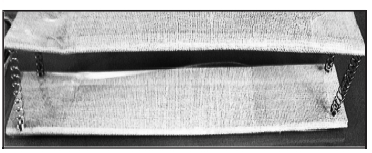

準(zhǔn)三維璃纖維預(yù)浸帶模型

XTDIC三維數(shù)字散斑全場應(yīng)變測量

預(yù)浸帶板細(xì)觀改進(jìn)模型第I層層間應(yīng)力分布

新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)對動態(tài)和靜態(tài)下的葉片變形均可測量�����,是一種行之有效的高精度測量方案,也可用于葉片振動和揮舞測試�����。

XTDIC三維全場應(yīng)變測量系基于數(shù)字圖像相關(guān)(DIC)技術(shù)��,還可以測量葉片的3D位移及葉片的表面應(yīng)變�,可以提供葉片全域的損傷和運(yùn)行期間發(fā)生的運(yùn)動軌跡信息,這也驗(yàn)證了XTDIC系統(tǒng)在大尺寸結(jié)構(gòu)件測量方面的工程可行性��、精度可靠性和外場環(huán)境的適用性��。