一�、項(xiàng)目背景

聚合物基復(fù)合材料具有較高的比強(qiáng)度、比剛度�、耐腐蝕、可設(shè)計(jì)性強(qiáng)����,在航空航天領(lǐng)域得到了廣泛的應(yīng)用,成為飛機(jī)����、火箭、人造衛(wèi)星�����、軍工武器等結(jié)構(gòu)上不可或缺的戰(zhàn)略材料。隨著聚合物基復(fù)合材料的大量應(yīng)用����,復(fù)合材料構(gòu)件的失效也逐漸增多,且可能造成災(zāi)難性事故����。

與傳統(tǒng)的金屬材料結(jié)構(gòu)相比���,復(fù)合材料在承受載荷或發(fā)生故障時(shí)的性能有著顯著差異���。因?yàn)閺?fù)合材料通常是脆性的,不像金屬通常是韌性的�����,后者在破壞前會(huì)變形�����。這些變量是復(fù)合材料所特有的���,通過(guò)實(shí)驗(yàn)測(cè)試復(fù)合材料在荷載作用下的失效和破壞行為�,可以為新材料及部件及的創(chuàng)新設(shè)計(jì)和性能提升提供數(shù)據(jù)依據(jù)。

二�、測(cè)量需求

由復(fù)合材料制成的部件,在應(yīng)用過(guò)程中不可避免地會(huì)受到動(dòng)態(tài)載荷的作用��,而復(fù)合材料在動(dòng)態(tài)載荷作用下的力學(xué)性能有著顯著的不同��,因此有必要對(duì)特殊材質(zhì)的復(fù)合材料式樣展開(kāi)拉伸��、剪切��、壓縮試驗(yàn)��,并與傳統(tǒng)的應(yīng)變片手段進(jìn)行對(duì)比���。

三����、原有檢測(cè)方法

原有解決方案

電阻應(yīng)變計(jì)是過(guò)去常用的應(yīng)變測(cè)量方法����,在結(jié)構(gòu)表面安裝應(yīng)變片,受載后結(jié)構(gòu)表面產(chǎn)生微小變形�����,應(yīng)變計(jì)的敏感柵也隨著變形,電阻相應(yīng)發(fā)生變化����,即尺寸變化轉(zhuǎn)化為電阻變化,將電信號(hào)輸入儀器進(jìn)行分析�,從而得到相應(yīng)應(yīng)變。

傳統(tǒng)的復(fù)合材料應(yīng)變檢測(cè)方法����,采用引伸計(jì)與應(yīng)變片等接觸式方法進(jìn)行,應(yīng)變片直接粘貼于式樣表面���,并通過(guò)接線的方式與采集箱連接,精度較高��。

原有方案不足

應(yīng)變計(jì)作為應(yīng)變測(cè)量的工具��,存在著貼片過(guò)程繁瑣�,使用繁瑣,測(cè)量精度嚴(yán)重依賴其貼片質(zhì)量���。

對(duì)于纖維�����、膜等不適于粘貼應(yīng)變片的材料和結(jié)構(gòu)實(shí)驗(yàn)�����,接觸式測(cè)量方式會(huì)影響試件本身的力學(xué)性能�。

應(yīng)變計(jì)量程有限,難以捕捉到關(guān)鍵位置的變形初始位置�����,無(wú)法測(cè)量大變形或斷裂試件���,影響測(cè)試數(shù)據(jù)的質(zhì)量�����。

四����、新拓的DIC測(cè)量方案

復(fù)合材料共有三個(gè)類別試件���,各個(gè)復(fù)合材料特性均有所差異�����。需測(cè)試一種試件在拉伸時(shí)失效斷裂�,一種試件以一定角度剪切失效斷裂,而在另一種試件中以壓縮加載測(cè)試受力性能��。采用新拓三維XTDIC三維全場(chǎng)應(yīng)變測(cè)量分析系統(tǒng)對(duì)試件在加載下進(jìn)行全場(chǎng)測(cè)量����,并實(shí)時(shí)計(jì)算出位移場(chǎng)及應(yīng)變場(chǎng)分布。

1�、拉伸應(yīng)變測(cè)量

利用萬(wàn)能材料試驗(yàn)機(jī)對(duì)復(fù)合材料進(jìn)行拉伸實(shí)驗(yàn),設(shè)置XTDIC系統(tǒng)的工業(yè)相機(jī)1秒1幀的采樣速率���,試驗(yàn)機(jī)與工業(yè)相機(jī)同步進(jìn)行圖像采集���,直至復(fù)合材料試件破壞�����,停止加載并完成采集����,并對(duì)采集數(shù)據(jù)進(jìn)行計(jì)算分析,在試件拉力處獲得全場(chǎng)應(yīng)變?cè)囼?yàn)數(shù)據(jù)。

由于數(shù)字圖像的離散性特點(diǎn)���,DIC測(cè)量方法可快速計(jì)算以像素為精度單位的試件全場(chǎng)位移�,輸出試件測(cè)量的位移場(chǎng)���。

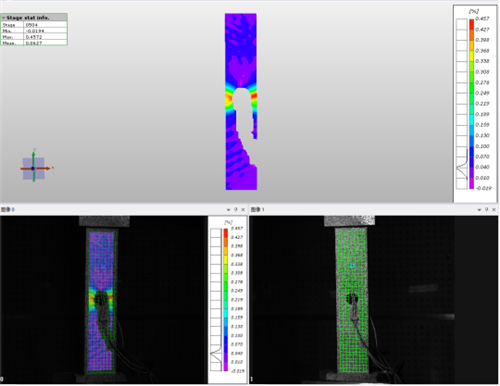

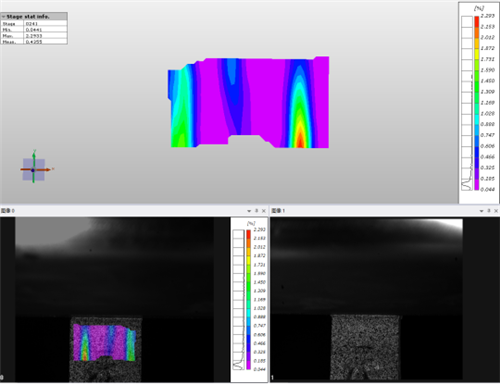

通過(guò)算法計(jì)算得到亞像素精度的全場(chǎng)位移�����,基于位移進(jìn)行數(shù)值微分處理得到應(yīng)變場(chǎng)��,試件應(yīng)變場(chǎng)如下圖所示:

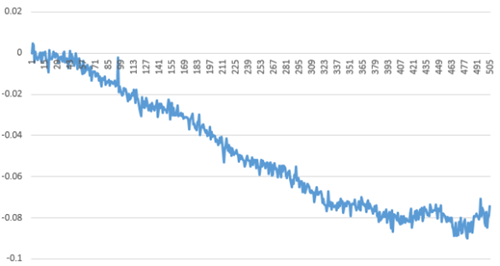

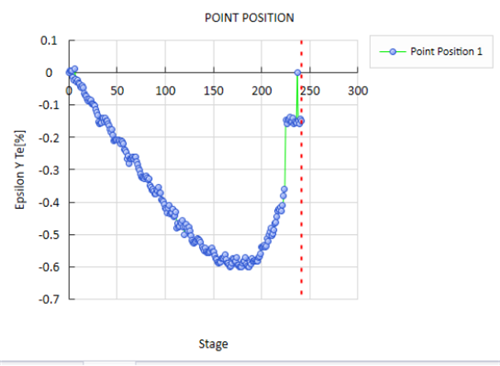

關(guān)鍵點(diǎn)應(yīng)變曲線:

采用XTDIC系統(tǒng)對(duì)復(fù)合材料樣件進(jìn)行全場(chǎng)測(cè)量�,可測(cè)試材料的抗拉強(qiáng)度���、彈性模量���、泊松比等特性參數(shù),測(cè)試復(fù)合材料在受力加載時(shí)抵抗伸長(zhǎng)變形的能力及斷裂的特性����。

2、劈裂應(yīng)變測(cè)量

將碳纖維復(fù)合材料試件放在萬(wàn)能材料試驗(yàn)機(jī)上��,借助夾具兩側(cè)桿將試件對(duì)中。試驗(yàn)機(jī)以連續(xù)��、均勻的速度加載荷�����,直至試件劈裂為止��,試驗(yàn)機(jī)與XTDIC系統(tǒng)搭配的工業(yè)相機(jī)同步進(jìn)行圖像采集�����,記錄下破壞載荷����,并對(duì)采集數(shù)據(jù)進(jìn)行計(jì)算分析,獲得劈裂過(guò)程全場(chǎng)應(yīng)變?cè)囼?yàn)數(shù)據(jù)����。

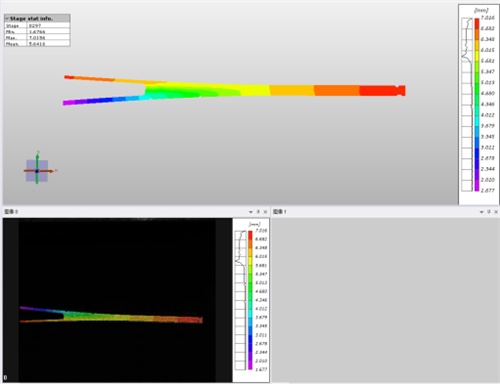

DIC測(cè)量方法可快速計(jì)算試件劈裂過(guò)程的全場(chǎng)位移,測(cè)試出試件裂縫的位置�、形態(tài)����、分布特征,裂縫發(fā)生及開(kāi)展的時(shí)間過(guò)程,裂縫周圍試件表觀質(zhì)量情況等���,位移場(chǎng)如下所示:

基于位移進(jìn)行數(shù)值微分處理得到應(yīng)變場(chǎng)�����,復(fù)合材料在劈裂過(guò)程的相對(duì)位移情況一目了然�,試件應(yīng)變場(chǎng)如下圖所示:

對(duì)復(fù)合材料的劈裂力學(xué)測(cè)試��,XTDIC系統(tǒng)與試驗(yàn)機(jī)結(jié)合��,實(shí)現(xiàn)材料應(yīng)力-應(yīng)變曲線����、彈性模量、剪切模量��、泊松比等力學(xué)參數(shù)的測(cè)量����,適用于各類材料非均勻變形場(chǎng)的測(cè)量。

2��、壓縮應(yīng)變測(cè)量

通過(guò)抗壓試驗(yàn)可測(cè)定材料的抗壓強(qiáng)度��,XTDIC系統(tǒng)對(duì)于脆性材料其極限強(qiáng)度可快速測(cè)定,對(duì)于多異向性材料可測(cè)定變形極限作為強(qiáng)度標(biāo)準(zhǔn)�。此次測(cè)試的樣件為碳纖維復(fù)合材料,除測(cè)定抗壓強(qiáng)度外���,還可測(cè)定壓力——應(yīng)變曲線和彈性模量等����,并輸出全場(chǎng)應(yīng)變?cè)囼?yàn)數(shù)據(jù)�����。

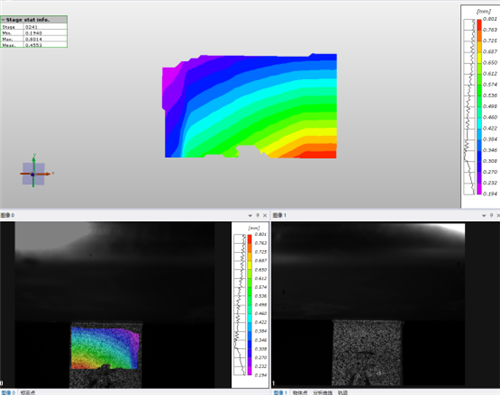

XTDIC系統(tǒng)可快速計(jì)算試件壓縮加載全場(chǎng)位移�����,測(cè)試出試件受壓變形位置����,變形極限,表面破壞等演化過(guò)程���,位移場(chǎng)如下所示:

基于位移進(jìn)行數(shù)值微分處理得到應(yīng)變場(chǎng)����,碳纖維復(fù)合材料在壓縮加載過(guò)程的應(yīng)變場(chǎng)�,如下圖所示:

碳纖維復(fù)合材料在劈裂過(guò)程中,截取局部關(guān)鍵點(diǎn)反映其力學(xué)性能���,輸出應(yīng)變數(shù)據(jù):

壓縮實(shí)驗(yàn)是材料力學(xué)性能實(shí)驗(yàn)中基本的實(shí)驗(yàn)�,它對(duì)評(píng)定材料的基本力學(xué)性能關(guān)系最密切��。對(duì)于材料的使用需考量其壓縮強(qiáng)度�,這有助于分析材料的負(fù)載性能,改進(jìn)材料本身抗壓的結(jié)構(gòu)性能���,抗壓試驗(yàn)的作用和意義就顯得尤為重要���。

使用XTDIC系統(tǒng)記錄材料樣品的拉伸、劈裂�、壓縮試驗(yàn)的實(shí)驗(yàn)數(shù)據(jù),系統(tǒng)搭配的工業(yè)相機(jī)可記錄材料樣品在各種情況下(從靜態(tài)荷載到動(dòng)態(tài)荷載條件/失效)的變形情況�,從全場(chǎng)測(cè)量區(qū)域進(jìn)行測(cè)量,數(shù)據(jù)穩(wěn)定����,測(cè)量結(jié)果可視化,以便做進(jìn)一步的分析評(píng)估�����,成為材料力學(xué)試驗(yàn)的理想分析工具。