隨著對(duì)產(chǎn)品減重要求的提高����,復(fù)合材料因其高比強(qiáng)度和比模量特點(diǎn)���,逐漸被應(yīng)用到建筑、航空和汽車等工業(yè)領(lǐng)域��。

復(fù)合材料結(jié)構(gòu)件所占結(jié)構(gòu)質(zhì)量的比例����,已成為衡量結(jié)構(gòu)設(shè)計(jì)先進(jìn)性的重要指標(biāo)之一,同時(shí)減重是提高汽車燃油經(jīng)濟(jì)性的重要策略。

復(fù)合材料在建筑工程的應(yīng)用��,有利于塑造復(fù)雜的�、流暢的和有創(chuàng)意的形狀,即使在機(jī)械和環(huán)境的壓力下���,仍能保持其形狀和功能����。

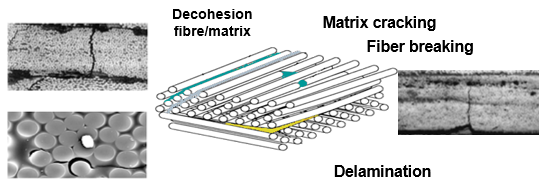

復(fù)合材料疲勞失效性能

一般對(duì)于金屬材料材料來(lái)說(shuō)��,一旦產(chǎn)生裂紋���,結(jié)構(gòu)很快失效�����,因而更關(guān)注裂紋萌生�。

而復(fù)合材料結(jié)構(gòu)產(chǎn)生損傷后�����,結(jié)構(gòu)還能繼續(xù)承載����,但裂紋的出現(xiàn)可能導(dǎo)致宏觀剛度的變化�,進(jìn)而影響結(jié)構(gòu)疲勞耐久性���。

復(fù)合材料具有強(qiáng)度和剛度上的各向異性、內(nèi)部構(gòu)造上的不均勻性和不連續(xù)性等特點(diǎn)�����,這些特點(diǎn)使其疲勞損傷和破壞機(jī)理比各向同性的金屬材料復(fù)雜得多�����。

數(shù)字圖像相關(guān)法(dic技術(shù))適用于復(fù)合材料疲勞裂紋的萌生與擴(kuò)展檢測(cè)����,異質(zhì)材料的疲勞測(cè)試,復(fù)雜環(huán)境下的材料疲勞實(shí)驗(yàn)�����,傳統(tǒng)的應(yīng)力-應(yīng)變測(cè)試手段則難以勝任����。

將疲勞失效仿真應(yīng)用到工程上,目前仍有很大的難度,首先結(jié)構(gòu)材料特性與加工過(guò)程緊密相關(guān)���,復(fù)雜材料特性需要專門的識(shí)別方法和技術(shù)��。

其次在整個(gè)剛度衰減過(guò)程中����,結(jié)構(gòu)應(yīng)力不斷重新分布���,不斷通過(guò)有限元進(jìn)行反復(fù)迭代計(jì)算��,在復(fù)雜載荷場(chǎng)景下��,計(jì)算成本難以接受�����。

目前��,對(duì)復(fù)合材料結(jié)構(gòu)疲勞失效過(guò)程的研究�����,大多采用仿真計(jì)算和試驗(yàn)驗(yàn)證相結(jié)合的方式�。

dic技術(shù)-復(fù)合材料疲勞失效分析

數(shù)字圖像相關(guān)法(dic技術(shù))作為一種新型的測(cè)量方法,能夠?qū)Y(jié)構(gòu)表面全場(chǎng)位移和應(yīng)變進(jìn)行分析��,可通過(guò)測(cè)量試件的應(yīng)變場(chǎng)變化���,來(lái)分析復(fù)合材料疲勞失效過(guò)程����。

數(shù)字圖像相關(guān)法(dic技術(shù))通過(guò)CCD攝像機(jī)記錄復(fù)合材料動(dòng)載荷下����,變形前后的兩幅散斑圖�,經(jīng)模數(shù)轉(zhuǎn)換得到兩個(gè)數(shù)字灰度場(chǎng),對(duì)兩個(gè)數(shù)字灰度場(chǎng)做相關(guān)運(yùn)算��,找到相關(guān)系數(shù)極值點(diǎn)�����,從而得到復(fù)合材料動(dòng)載荷過(guò)程的位移���、應(yīng)變場(chǎng)信息�����。

復(fù)合材料的疲勞性能通過(guò)控制載荷����、應(yīng)變與頻率的疲勞試驗(yàn)機(jī)上進(jìn)行,通過(guò)新拓三維XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)記錄和觀測(cè)疲勞加載過(guò)程中的應(yīng)變?cè)茍D����,分析疲勞失效過(guò)程和機(jī)理,可以得到材料的疲勞極限��、疲勞強(qiáng)度等性能參數(shù)����。

在疲勞測(cè)試的應(yīng)用中,XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)可優(yōu)化外部觸發(fā)鎖相環(huán)功能�,DIC軟件可自定義相位間隔捕捉試樣圖片,并實(shí)時(shí)顯示采集幀率�����,有效減少采集數(shù)據(jù)量����,支持長(zhǎng)時(shí)間疲勞監(jiān)測(cè)��,實(shí)現(xiàn)全場(chǎng)疲勞加載測(cè)量���。

XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)在疲勞測(cè)量的過(guò)程中,可自動(dòng)檢測(cè)疲勞頻率����,捕捉疲勞加載波峰���、波谷���,可自定義一個(gè)或多個(gè)相位多周期還原一個(gè)疲勞循環(huán),分析疲勞加載過(guò)程復(fù)合材料變形和應(yīng)變信息���,全方位反映試樣疲勞性能���。

根據(jù)實(shí)際工程需求,XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)支持多個(gè)相機(jī)的配置���,多個(gè)測(cè)頭同時(shí)對(duì)試件進(jìn)行應(yīng)變測(cè)量��,可以擴(kuò)展觀測(cè)角度和范圍���,實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)物體360°的應(yīng)變分布表征測(cè)量�����,并于同一坐標(biāo)系內(nèi)重建3D結(jié)果���。

XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)是一種新型全場(chǎng)形變表征技術(shù),在疲勞實(shí)驗(yàn)中�,與傳統(tǒng)應(yīng)變測(cè)試方式(例如引伸計(jì)、應(yīng)變片)相比�,DIC的優(yōu)勢(shì)主要有以下幾點(diǎn):

1.獲得樣品表面的位移與應(yīng)變分布云圖,可以獲得樣品表面不同點(diǎn)��、線�����、區(qū)域等元素的應(yīng)變信息����;

2.實(shí)現(xiàn)復(fù)雜形狀的構(gòu)件在疲勞測(cè)試下的應(yīng)變分布表征,測(cè)試樣品的形狀不再受限于標(biāo)準(zhǔn)試樣,可以對(duì)復(fù)雜形狀的實(shí)際構(gòu)件進(jìn)行測(cè)試�����;

3.實(shí)現(xiàn)異質(zhì)材料的疲勞實(shí)驗(yàn)��,獲取樣品整個(gè)表面的應(yīng)變分布�����,可以對(duì)異質(zhì)材料不同區(qū)域的應(yīng)變進(jìn)行表征�;

4.可以對(duì)疲勞裂紋進(jìn)行監(jiān)控,可以獲得包括對(duì)裂紋萌生�����、形狀��、尺寸����、擴(kuò)展路徑等信息�;

5.整個(gè)實(shí)驗(yàn)過(guò)程應(yīng)變分布數(shù)據(jù)可追溯,實(shí)驗(yàn)過(guò)程進(jìn)行記錄�,在試驗(yàn)后可以隨時(shí)追溯查看;

6.非接觸測(cè)量���,可以實(shí)現(xiàn)復(fù)雜環(huán)境(高溫����、腐蝕)環(huán)境中的疲勞測(cè)試,并且可以和其他設(shè)備聯(lián)用(如搭配紅外相機(jī)實(shí)現(xiàn)溫度場(chǎng)耦合測(cè)量等)��。