背景介紹

彈體發(fā)射時出筒段在燃氣推力作用下沿發(fā)射筒軸向運動��,氣密環(huán)-減震墊作為橫向支撐方式的一種,具有保持發(fā)射過程中筒內(nèi)壓力穩(wěn)定的功能��。穩(wěn)定和持續(xù)的筒內(nèi)壓力能夠保證彈體發(fā)射時獲得有效的推力����,因此����,在對氣密環(huán)的設計和定型過程中,測量其在一定壓力下的變形情況���,進而確定其承壓性能����,對保證彈體的正常發(fā)射具有重要的理論和實際意義���。

氣密環(huán)變形通常是采用接觸式測量方法——拉線式位移傳感器測量�����,采用個拉線式位移傳感器并聯(lián)�����,形成三角測量,由兩組數(shù)據(jù)確定一個測點的軸向和徑向位移。然而���,這種測試方法在換算過程中誤差較大,且操作復雜,無法方便獲取多個測點的變形數(shù)據(jù)�����。

采用新拓三維XTDIC三維全場應變測量系統(tǒng)�,基于數(shù)字散斑相關方法DIC����,通過跟蹤和匹配變形前后物體表面的2幅散斑圖像���,實現(xiàn)對氣密裝置在沖擊載荷作用下表面整體的瞬時位移場和應變場的測量�����。該方法已逐漸成為實驗力學領域一種非常重要的光測手段�。

研究內(nèi)容

以發(fā)射筒氣密環(huán)為研究對象���,采用基于數(shù)字散斑相關法的新拓三維XTDIC三維全場應變測量系統(tǒng)對氣密環(huán)承壓性能開展測試�����,并與位移傳感器測試結果進行對比與分析�����。

測試數(shù)據(jù)表面�����,XTDIC三維全場應變測量系統(tǒng)適用于氣密環(huán)承壓過程中的形變測試��,可獲取全場連續(xù)變形曲線����,為氣密環(huán)結構優(yōu)化設計提供數(shù)據(jù)支撐。

氣密環(huán)及試驗裝置

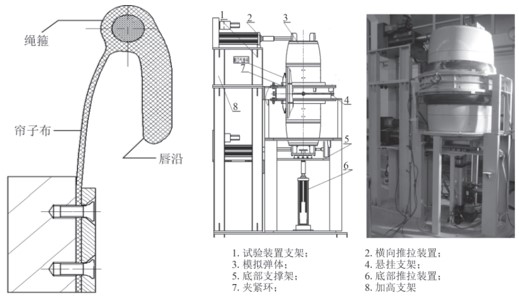

氣密環(huán)為橡膠材質(zhì)�����,唇沿與彈體直接貼合�,起到密閉保壓功能;繩箍位于最頂端���,用于連接唇沿和簾子布���;簾子布位于氣密環(huán)下沿����,固定安裝在發(fā)射筒內(nèi)壁���。

氣密環(huán)結構&試驗裝置及實物安裝圖

彈體發(fā)射時�,筒內(nèi)氣壓迅速增加����,繩箍處變形能夠反映筒內(nèi)壓力泄漏情況,選擇繩箍處作為位移傳感器測量點���,并在其對稱位置作為DIC系統(tǒng)的測量點���。

通過模擬彈在筒內(nèi)運動時氣密環(huán)變形情況的試驗裝置����,獲取彈體靜止與彈體運動 2種狀態(tài)下氣密環(huán)的變形情況,從而考核氣密環(huán)的保壓性能���。

DIC系統(tǒng)測試

XTDIC三維全場應變測量系統(tǒng)搭配2個高速攝像機實時采集物體各個變形階段的散斑圖像����,利用數(shù)字散斑相關算法進行物體表面變形點的匹配,重建出匹配點的三維空間坐標�����,然后進行位移場數(shù)據(jù)的計算處理和變形信息的可視化分析����,從而實現(xiàn)快速、高精度�、實時、非接觸式的三維應變測量���。

DIC系統(tǒng)布置與安裝

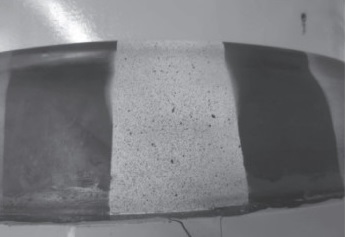

由于位移傳感器安裝位置視線受阻��,將DIC三維全場應變測量系統(tǒng)測試區(qū)域布置在與傳感器測點對稱的位置�����,便于試驗結果對比����。DIC測量部位以筒口氣密環(huán)橫截面外側邊為中心軸��,兩邊寬度不低于20 mm的矩形區(qū)域。

氣密環(huán)隨機散斑圖

測試結果對比與分析

采用XTDIC三維全場應變測量系統(tǒng)和拉線式位移傳感器2種測試方法對氣密環(huán)變形開展測試���,為全面驗證氣密環(huán)保壓性能�����,設計了彈在靜止及運動2種工況���。

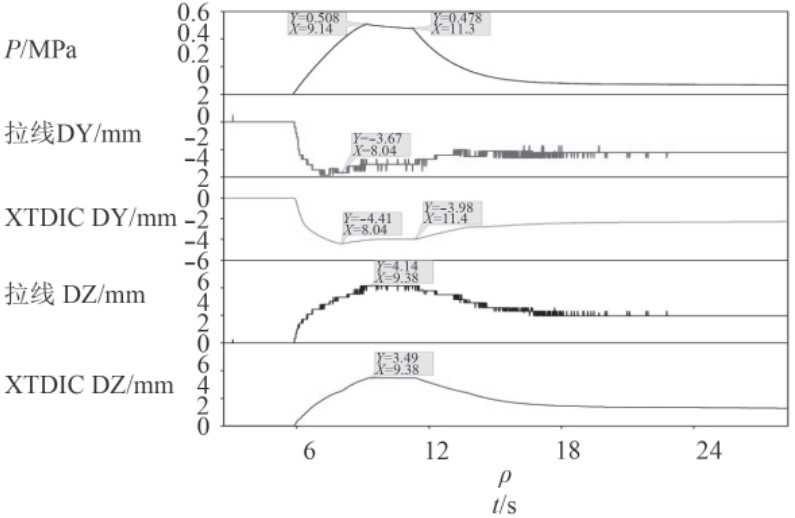

試驗裝置模擬彈體運動工況,以某一特定速度推動模型彈����,模擬彈體運動。通過拉線式位移傳感器監(jiān)測并記錄拉繩長度隨時間關系曲線�����;通過DIC系統(tǒng)記錄筒口氣密環(huán)觀測部位試驗全程的形變情況�。

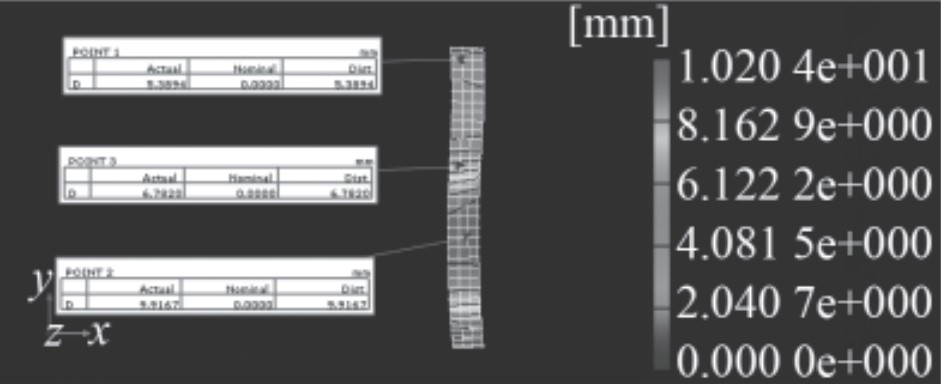

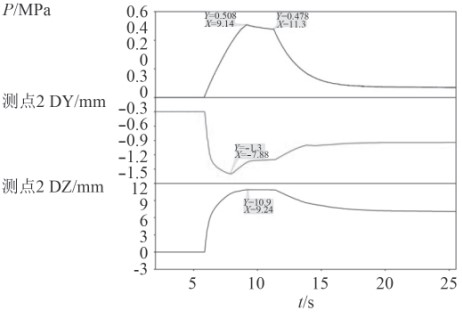

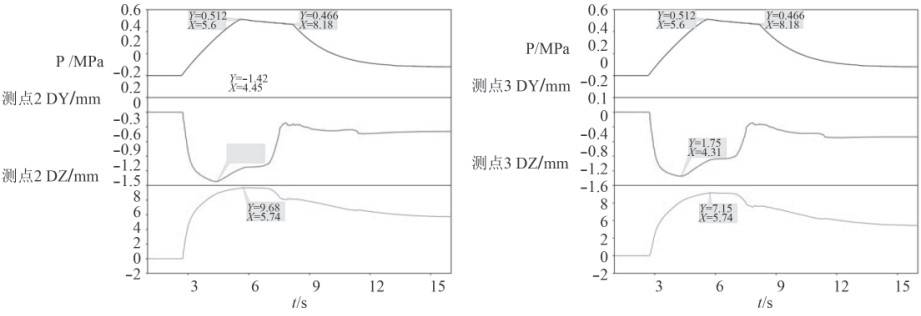

在 DIC三維全場應變測量系統(tǒng)測試結果中,重點選取3個測點的測試結果進行對比和分析�����。其中����,測點1位于繩箍處(與位移傳感器測點對稱的位置),便于對比2種測試方式的測量結果��;測點2位于簾子布總變形最大處�����,測點3位于測點1和2的中間部位��,用于分析簾子布的變形情況���。

彈體靜止工況測試結果對比與分析

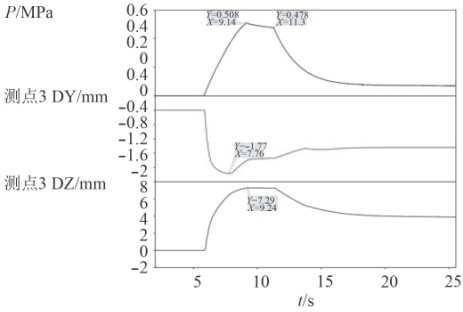

彈體靜止工況DIC系統(tǒng)位移測試云圖

彈體靜止工況繩箍處2種測試方法結果對比

彈體靜止工況測點2和測點3位移變化曲線

通過對彈體靜止工況下氣密環(huán)承壓性能試驗分析���,2種測試方法結果位移變化趨勢與規(guī)律基本一致。DIC試驗首次獲取了簾子布上測點的位移數(shù)據(jù)�,簾子布上受壓力鼓脹導致測點產(chǎn)生較大的徑向位移,但軸向位移較小�����。

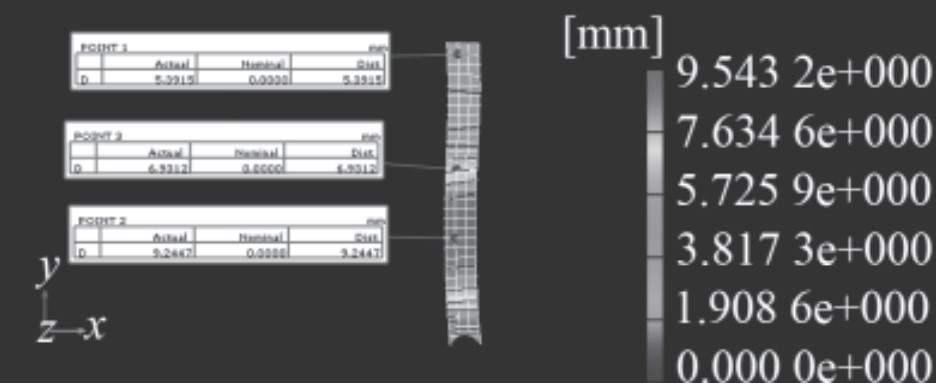

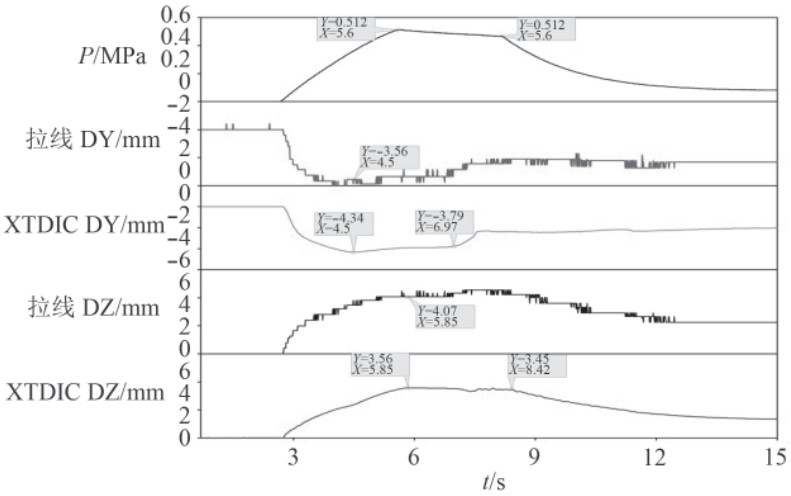

彈體運動工況測試結果對比與分析

彈體運動工況測試結果����,2種測試方法結果對比情況可以看出��,二者位移變化趨勢與規(guī)律基本一致��。彈體運動未對筒口氣密環(huán)承壓過程的狀態(tài)變化產(chǎn)生明顯的影響��。

彈體運動工況XTDIC系統(tǒng)位移測試云圖

彈體運動工況繩箍處2種測試方法結果對比

彈體運動工況測點2和測點3位移變化曲線

研究結論

發(fā)射裝置筒口氣密環(huán)承壓性能測試��,分別利用基于數(shù)字散斑相關法的新拓三維XTDIC三維全場應變測量系統(tǒng)以及傳統(tǒng)測試方式——拉線位移傳感器2種方法����,對氣密環(huán)在模擬彈體靜止和運動2種工況下的變形情況開展測試試驗��,綜合以上測試結果����,可以得到以下結論:

1)對比2種方法下的測試結果,可以看出二者測得的氣密環(huán)繩箍處的位移變化趨勢與規(guī)律一致�,基于數(shù)字散斑相關法的DIC系統(tǒng)適用于氣密環(huán)承壓過程中的形變測試。

2)對比2種工況下的測試結果�,可以看出彈體在靜止和運動2種工況下,氣密環(huán)形變量并沒有較大變化�,彈體運動對氣密環(huán)變形影響不大。

3)基于數(shù)字散斑相關法的新拓三維XTDIC三維全場應變測量系統(tǒng)獲得了簾子布上各點的承壓位移曲線���,可為后續(xù)筒口氣密環(huán)工作原理的深入分析以及結構優(yōu)化設計工作提供數(shù)據(jù)支撐�。

案例摘自:【陳前昆���,中船重工第七一三研究所���,基于數(shù)字散斑相關法的氣密環(huán)變形測試研究】