XTFLC杯突實驗機(沖壓速度60mm/min)�,可用于測試板料成形極限�,如圖一所示�����。

采用新拓三維自主研發(fā)的XTDIC-FLC板料成形實驗系統(tǒng)進行測試���。運用數(shù)字圖像相關(guān)法�,在試件表面噴涂黑白相間的散斑����,通過兩個工業(yè)相機拍攝變形過程中的系列圖像,解算出試件的應(yīng)變場�。

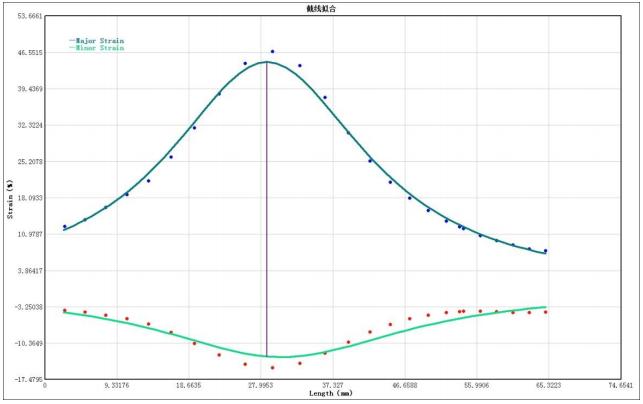

然后根據(jù)國標(biāo),選取試件斷裂前的圖像���,垂直于裂縫方向畫3—5條截線����,導(dǎo)出所有截線的最大主應(yīng)變和最小主應(yīng)變��。將所有數(shù)據(jù)導(dǎo)入到XTDIC-FLC軟件中�,即可得到材料的成形極限曲線。

實驗原理

根據(jù)國標(biāo)GBT15825.8-1995和GBT24171.1-2009:

1.在實驗室條件下測定成形極限曲線���,通常采用剛性凸模對試樣進行脹形的方法����,必要時

可輔以拉伸實驗和液壓脹形實驗。

2.剛性凸模脹形實驗時�����,將一側(cè)表面制有網(wǎng)格的試樣置于凹模與壓邊圈之間��,利用壓邊力

壓緊拉深筋以外的試樣材料���,試樣中部在凸模力的作用下產(chǎn)生脹形變形并形成凸包,如

圖��,漆表面上的網(wǎng)格園發(fā)生畸變�,當(dāng)凸包上某個局部產(chǎn)生縮頸或破裂時,停止實驗����,測

量縮頸去后破裂區(qū)附近的網(wǎng)格園長軸和短軸尺寸,由此計算金屬板允許的局部表面極限

主應(yīng)變量��。

3.通過在試樣與凸模之間加襯合適厚度的橡膠薄墊���,可以方便地獲得接近于等雙拉應(yīng)變狀

態(tài)下的表面極限應(yīng)變量�,通常,不同的潤滑條件越多��,成形極限圖余越可靠��。

4.通過選取不同的試樣寬度�,可以獲得接近單向拉伸應(yīng)變狀態(tài)和平面應(yīng)變狀態(tài)下的表面極

限應(yīng)變,通常��,試樣的寬度規(guī)格越多�����,實驗確定的成形極限圖越可靠����。

5.試樣的制備:推薦使用邊長180mm的方形或內(nèi)接園直徑180mm的正多邊形或直徑

180mm的圓形試樣,寬度分別為160�����、140���、120�����、100���、80��、60�����、40�、20mm���。該實驗主要根據(jù)上述國標(biāo)中的測量原理進行����,只是將在試樣表面印制網(wǎng)格改為用軟件劃分網(wǎng)格���,試樣的制備也有少許不同。

實驗步驟

1��、制備試件�。在試件表面噴涂黑白相間的散斑。

2、調(diào)試XTDIC-FLC板料成形實驗系統(tǒng)系統(tǒng)����。

3、將試件放入到杯突實驗機中進行沖壓實驗�,相機同步采集各個變形狀態(tài)的數(shù)據(jù)。

對采集的圖像進行處理��,按照DIC的使用流程����,計算得到試件每一個狀態(tài)的應(yīng)變場,并按照國標(biāo)要求��,在試件破裂前一狀態(tài)得到的三維云圖上���,垂直于裂紋方向劃分三條以上�����,間隔大于2mm的截線�,從而得到屈服時的截線數(shù)據(jù)�。

XTDIC-FLC軟件劃分截線

通過XTDIC-FLC三維板材成形極限測量系統(tǒng)軟件分析,輸出FLC曲線����。輸出流程:文件---導(dǎo)出----FLC截線信息��;將所有的截線數(shù)據(jù)導(dǎo)入到XJTUFLC軟件中進行擬合�,得到最終的FLC曲線�。

XTDIC-FLC軟件截線數(shù)據(jù)擬合