如今,新車型開發(fā)周期越來越短�����,安全性能要求越來越高��,車身結構也越來越復雜�。白車身尺寸精度是保證整車零部件裝配精度的基礎���,白車身由多達上百個具有復雜空間形面的鈑金件�,通過一系列工裝裝配���、焊接而成��,且生產(chǎn)批量大����、節(jié)奏快。

汽車白車身鈑金件是內(nèi)外飾�、電器、動力�����、底盤的載體�。在新車型導入階段,鈑金件尺寸精度測量�,有助于對影響總成零件精度的單品、工裝����、工藝進行精度和過程確認,找到精度缺陷原因并制定對策�����,最終解決尺寸問題達成量產(chǎn)質量要求的重要步驟��。

汽車鈑金沖壓件特點

與別的機加工零件相比,薄壁鈑金沖壓件的檢測有以下特點:

形狀復雜����,不規(guī)則,定位�、支撐、裝夾較困難

剛性較差�,可塑性較強,在檢測過程中容易因變形引起誤差

形位公差精度要求較高�����,裝車匹配復雜�,較難全面判定其狀態(tài)是否合格

傳統(tǒng)檢測方式的不足

所需檢測點太多,檢測過程太慢�,費時費力

檢測報告復雜,關鍵尺寸特征檢測信息篩選困難

難以對鈑金件制件的穩(wěn)定性做出精確的判斷

3D光學測量解決方案

鈑金件尺寸偏差主要出現(xiàn)在沖壓階段����,在于沖壓工序之間定位因素、沖壓模具制造精度����、沖壓模具磨損及沖壓機床參數(shù)變化�。因此��,模具沖壓出來的首樣需要進行公差檢測����,生產(chǎn)過程中進行一定頻次的抽查測量��。

為了提升鈑金件加工精度���,某汽車零部件制造商采用新拓三維XTOM三維光學掃描測量系統(tǒng)��,對鈑金件進行掃描檢測�����,獲取完整的三維數(shù)據(jù)模型�,基于三維模型數(shù)據(jù)進行逆向建模設計�。

利用XTOM測量系統(tǒng)對工件進行掃描,獲取工件完整的高精度三維模型�����。

掃描獲取的STL數(shù)據(jù)

將掃描數(shù)據(jù)三維模型和原有CAD數(shù)據(jù)進行偏差比對分析����,判斷其偏差是否在容差范圍內(nèi)�����,輸出完善的工業(yè)檢測報告�。

三維掃描全尺寸檢測

基于對鈑金件進行三維掃描�,并通過檢測軟件對采集數(shù)據(jù)進行分析,包括與CAD數(shù)模對比和3D尺寸分析�����,并按客戶需求出具形位公差檢測報告����。

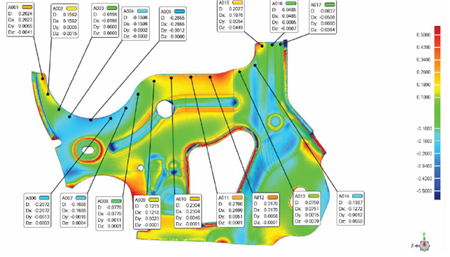

與原有CAD文件擬合,輸出3D公差色譜圖

清晰直觀的3D公差色譜圖

采用新拓三維XTOM測量系統(tǒng)進行測量����,該制造商更好地檢測驗證樣件的尺寸偏差,發(fā)現(xiàn)零件�、夾具、和焊接工藝問題點�,避免了后期裝配尺寸精度偏差風險,通過先進的分析技術和測量設備進行綜合控制��,更加有效地提升鈑金件尺寸精度。

從產(chǎn)品開發(fā)到制造�,鈑金沖壓件的生產(chǎn)是一個相當復雜的過程,涉及到的工藝過程繁多���,多個環(huán)節(jié)相互影響,相互制約���,必須從設計����、生產(chǎn)到檢測等每一個環(huán)節(jié)進行分析����,嚴格把關,尋找其內(nèi)在的規(guī)律���,制定合理的質量管控方法�����,采用先進的測量設備進行綜合控制��,這樣才能保證汽車鈑金件具有良好和穩(wěn)定的尺寸質量�����。