6月25-27日��,由中國機械工程學(xué)會材料分會主辦,江南大學(xué)承辦的第八屆材料與結(jié)構(gòu)強度青年工作論壇在江蘇無錫市舉辦���。

隨著航空航天、石油化工、海洋工程�����、交通運輸?shù)阮I(lǐng)域裝備制造業(yè)的轉(zhuǎn)型升級���,對材料��、制造技術(shù)與結(jié)構(gòu)強度等方面提出了新的要求��。在國家“十四五”規(guī)劃開篇之年���,會議聚焦面向服役性能的材料強韌性均衡設(shè)計、極端與復(fù)雜工況下強度測試與壽命預(yù)測等議題�,進行了充分的探討及交流。

新拓三維在現(xiàn)場展出的XTDIC三維全場應(yīng)變測量系統(tǒng)成為一大亮點��。XTDIC系統(tǒng)通過追蹤物體表面變形前后散斑圖像中像素點的位移量��,計算材料與結(jié)構(gòu)表面的全場位移�,這項自主研發(fā)的技術(shù)成果總體達到國際先進水平,可精確分析材料和結(jié)構(gòu)受力過程中的疲勞斷裂機理和行為��。

傳統(tǒng)的材料與結(jié)構(gòu)疲勞測試���,一般采用接觸式的測量方法����。材料力學(xué)的各向異性、結(jié)構(gòu)的疲勞與裂紋演化測量需求��,使得傳統(tǒng)的電測法已無法適用����。XTDIC系統(tǒng)可以獲取視場范圍的全場數(shù)據(jù),分析材料和結(jié)構(gòu)在載荷環(huán)境下����,從裂紋產(chǎn)生到失效的整個過程,在研究材料和結(jié)構(gòu)的疲勞���、斷裂�、失效等領(lǐng)域應(yīng)用廣泛�����,成為優(yōu)化有限元設(shè)計的科學(xué)依據(jù)��。

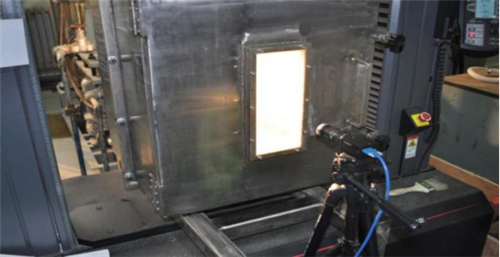

高溫材料拉伸

為了在航空航天�、汽車、焊接工藝等材料研究方面取得重大進步�,材料研究人員正在開發(fā)更輕,更堅固且能長時間承受更高的溫度的材料��。

新拓三維可為高溫材料力學(xué)實驗提供可靠的非接觸式測量解決方案����,XTDIC系統(tǒng)采用自主研制的特殊技術(shù)散斑制備方法,結(jié)合多種窄帶濾光��、干涉片����,可實現(xiàn)高溫散斑圖案的清晰采集,可實現(xiàn)3000攝氏度的材料高溫拉伸應(yīng)變測量��。

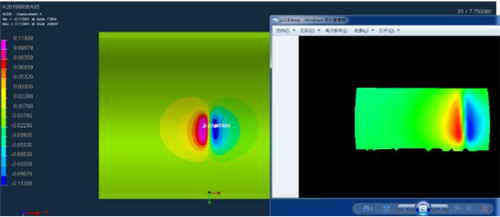

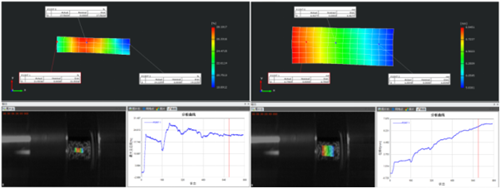

高溫焊接變形

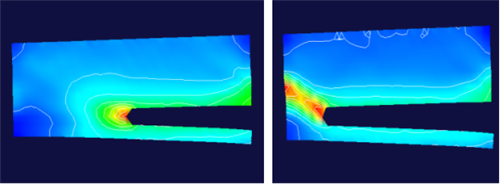

焊接過程焊縫區(qū)的變形機理研究是長期存在的難題�����,由于焊縫區(qū)存在1000度以上高溫����,接觸式測量方法受溫度的影響,難以有效地測量高溫環(huán)境下的材料或結(jié)構(gòu)表面的位移��。

新拓三維XTDIC系統(tǒng)技術(shù)用于金屬薄板焊接變形測試,可記錄焊接變形最終狀態(tài)的位移和應(yīng)變�����,直觀�、準(zhǔn)確地測量薄板在焊接過程的三維位移、應(yīng)變���,通過與仿真模擬驗證�,為焊接變形的研究提供科學(xué)的測量數(shù)據(jù)�。

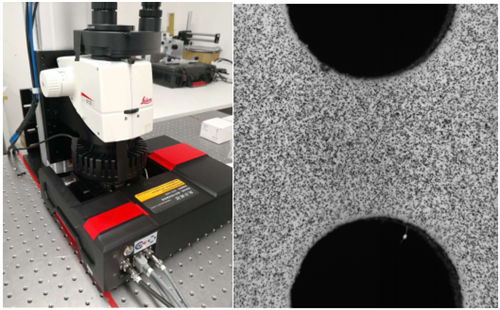

金屬材料拉伸顯微測量

材料機械性能對于裝備高效運行至關(guān)重要,測定材料的力學(xué)性能�,從材料的服役條件和失效現(xiàn)象出發(fā),研究失效的原因和規(guī)律���、提出合理的衡量指標(biāo)���,證明產(chǎn)品的耐用性、穩(wěn)定性和安全性���,從而讓產(chǎn)品獲得競爭優(yōu)勢����。

微觀尺度下材料力學(xué)的應(yīng)變測試,使用微米甚至納米級光學(xué)/電子顯微鏡��,搭配新拓三維數(shù)字圖像相關(guān)法(DIC技術(shù))�,通過拉伸試驗測得材料的載荷-位移曲線���,可快速���、精確地測出被拉伸材料的力學(xué)性質(zhì),如彈性模量��,屈服強度等�����。

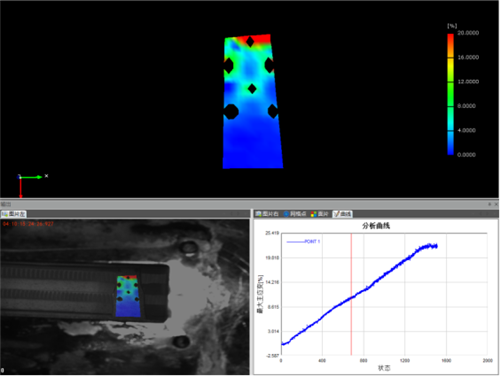

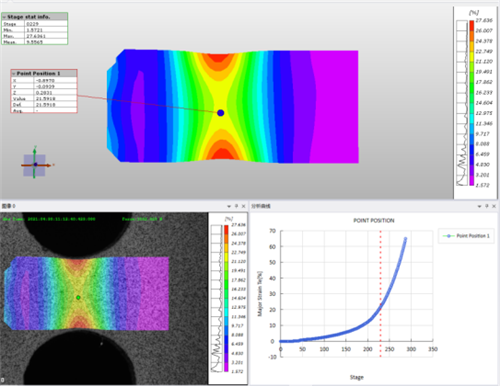

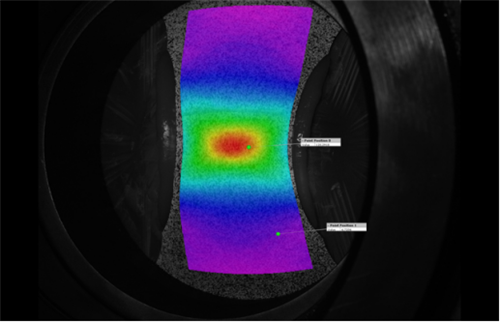

板料成形極限(FLC)

板料成形是一種關(guān)鍵的材料加工技術(shù)����,板料成形極限是衡量板料加工成形性能的重要指標(biāo)。通過測量材料在載荷下的變形極限�,為改進成形工藝提供技術(shù)基礎(chǔ)和實用判據(jù)。

XTDIC-FLC三維板材成型極限測量系統(tǒng)�,可測量板料在載荷下表面整體的瞬時位移場和應(yīng)變場,測定其剛性�����、抗沖擊性和尺寸穩(wěn)定性等力學(xué)性能,使其具有良好的成型加工性能�����,滿足裝備制造構(gòu)件的使用要求��。

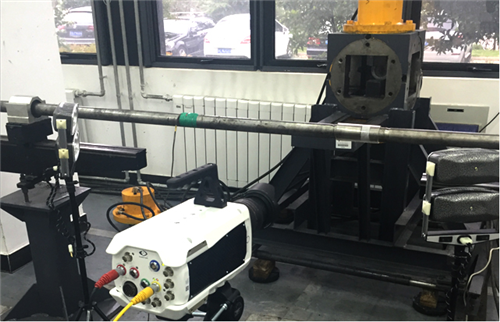

霍普金森桿拉伸

霍普金森桿實驗主要用于材料動態(tài)力學(xué)性能的測試���,打擊桿高速彈入輸入桿時�,在輸入桿中產(chǎn)生入射脈沖���,應(yīng)力波通過彈性輸入桿到達試件���,材料在應(yīng)力脈沖作用下產(chǎn)生高速變形。應(yīng)力波通過材料同時產(chǎn)生反射脈沖����,進入彈性輸入桿和投射脈沖進入輸出桿。

利用XTDIC系統(tǒng)�,可采集脈沖載荷下材料的動態(tài)力學(xué)性能,采集材料試件在動態(tài)拉伸過程中的應(yīng)力-應(yīng)變曲線�����,研究材料在動載下的動態(tài)力學(xué)特性,助力材料的工程設(shè)計和工程應(yīng)用����。

材料沖擊載荷下應(yīng)變��、位移場

結(jié)構(gòu)裂縫生長演化

韌性材料在服役過程中��,應(yīng)力小于屈服極限的情況下易發(fā)生脆性斷裂��。斷裂力學(xué)用斷裂韌性來衡量材料已存在內(nèi)在缺陷或結(jié)構(gòu)缺陷時����,裂紋擴展導(dǎo)致材料斷裂所需的臨界應(yīng)力。

斷裂過程中的應(yīng)變分布

結(jié)構(gòu)負(fù)載疲勞

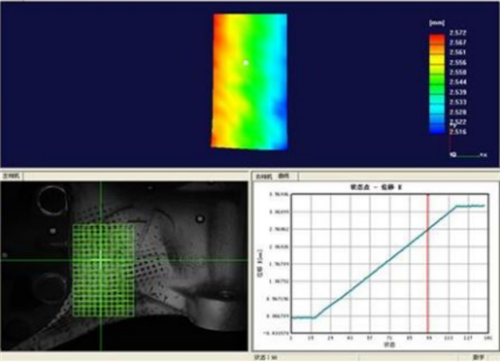

對于新設(shè)計制造的車橋����,需要利用專門的高動態(tài)性能固定試驗臺進行模擬加載試驗,檢測各項工作性能和可靠性指標(biāo)�。車橋的工作參數(shù)變化范圍大,工況復(fù)雜多變��,需采集其關(guān)鍵部位的變形和裂紋出現(xiàn)位置����。

采用XTDIC系統(tǒng)可以測量車橋關(guān)鍵部位變形和損傷的起始位置���,并實時記錄車橋結(jié)構(gòu)表面的全場變形,直觀看到測量區(qū)域內(nèi)全部的位移變化�,為車橋的負(fù)載變形、可靠性分析提供數(shù)據(jù)支撐����。

機構(gòu)件應(yīng)變測量結(jié)果

技術(shù)賦能產(chǎn)業(yè),創(chuàng)新引領(lǐng)未來���。新拓三維在材料與結(jié)構(gòu)的疲勞行為及失效�����;材料強度����、韌性測定�����、復(fù)雜工況下的材料疲勞失效;材料變形���、損傷的顯微組織表征等方面���,有著豐富的工程測量經(jīng)驗,依托自主研發(fā)的XTDIC三維全場應(yīng)變測量系統(tǒng)�,并重點關(guān)注科研、高端制造領(lǐng)域的測量需求����,持續(xù)關(guān)注���、研究���、迭代軟件算法性能,為科研工作者與企業(yè)技術(shù)人員提供性能卓越的材料結(jié)構(gòu)應(yīng)變測量方案����。