管件是現(xiàn)代航空����、航天�����、汽車等行業(yè)中復(fù)雜機(jī)電產(chǎn)品的重要組成部分����,負(fù)責(zé)將燃料、冷卻劑等各類流體介質(zhì)輸送到產(chǎn)品的其它部位�����,彎管的快速�����、精確測(cè)量,是保證管件精確裝配和無應(yīng)力安裝的關(guān)鍵。

在彎管自動(dòng)化生產(chǎn)過程中�����,機(jī)器視覺檢測(cè)正逐步取代人工判斷����,尤其是在工況檢測(cè)、成品檢驗(yàn)�����、質(zhì)量控制等領(lǐng)域�����,通過光學(xué)測(cè)量系統(tǒng),CCD工業(yè)相機(jī)和圖像處理技術(shù)���,來進(jìn)行產(chǎn)品質(zhì)量檢測(cè)�����,并做出相應(yīng)的反饋決策���,將管件質(zhì)量檢測(cè)帶入工業(yè)化4.0的新時(shí)代。

數(shù)據(jù)傳輸方式全新升級(jí)���,最快5秒完成檢測(cè)

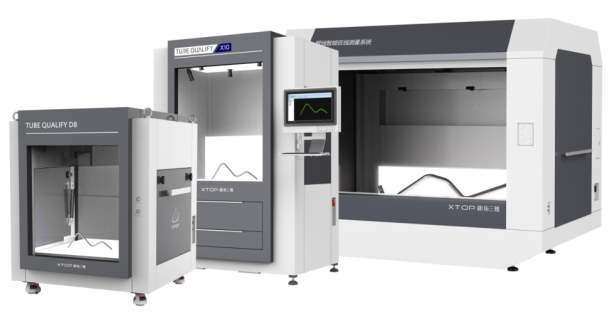

新拓三維全新的Tube Qualify彎管測(cè)量系統(tǒng),基于工業(yè)近景攝影測(cè)量原理��,多組工業(yè)相機(jī)同步采集圖像�����,并全新升級(jí)數(shù)據(jù)傳輸方式�,最快5秒即可快速完成多根彎管的完整檢測(cè)流程。在不影響數(shù)據(jù)質(zhì)量和精度的情況下��,快速地進(jìn)行管件測(cè)量����,過程無需人工干預(yù)����,是真正意義上的自動(dòng)化智能檢測(cè)����。

Tube Qualify提供適用于不同彎管尺寸檢測(cè)的多款機(jī)型,采用300萬-1200萬像素高分辨率工業(yè)相機(jī)�����,一次可測(cè)量多根彎管����,即使是交叉管、異型管�,或者是開放式端頭包括喇叭口、帶螺母�����、凸包在內(nèi)等端頭特征����,可直接檢測(cè)重建�,如有遮擋可通過適配器輔助測(cè)量�����。

自動(dòng)集成��,在線實(shí)時(shí)檢測(cè)

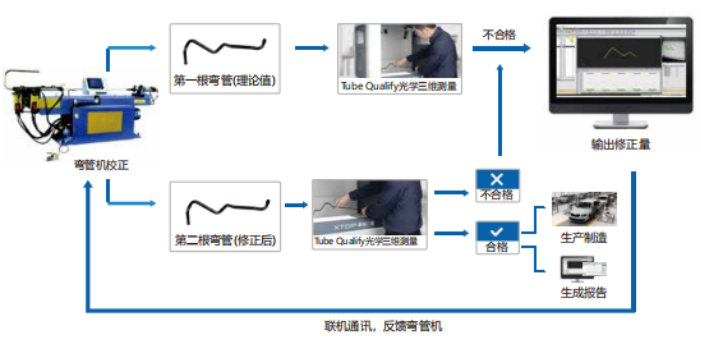

Tube Qualify產(chǎn)品具有強(qiáng)大的彎管特征和細(xì)節(jié)捕捉能力���,在測(cè)量性能強(qiáng)大的同時(shí)����,還能與工業(yè)機(jī)器人���、自動(dòng)上料架�、全電動(dòng)數(shù)控彎管機(jī)���、上位機(jī)控制系統(tǒng)等自動(dòng)化加工裝置集成,實(shí)現(xiàn)高效率的自動(dòng)化檢測(cè)�����,實(shí)現(xiàn)彎管自動(dòng)化在線檢測(cè)。

基于新拓三維自主研發(fā)的軟件系統(tǒng)支持�,可將彎管零件加工相關(guān)的數(shù)據(jù)和過程相連接,數(shù)據(jù)結(jié)果可以自定義輸出�����,并可方便與外部硬件進(jìn)行快速的交互反饋��,產(chǎn)品可批量質(zhì)檢和反饋YBC數(shù)據(jù)校正彎管機(jī)�����。

Tube Qualify 產(chǎn)品可用于復(fù)雜管件的檢測(cè)�、加工指導(dǎo)、特征測(cè)量等于一體��,檢測(cè)復(fù)雜彎管可以做到各個(gè)位置的量化評(píng)價(jià)���,讓彎管制造企業(yè)拋開傳統(tǒng)的檢具��,大大降低了檢具制作���、存儲(chǔ)場(chǎng)地的成本�����,同時(shí)也避免了檢測(cè)過程中管件表面劃傷問題��。

彎管零件的逆向需求有三種:一�、對(duì)現(xiàn)有實(shí)體彎管零件進(jìn)行測(cè)量�,獲取其三維數(shù)據(jù);二��、為管件布置設(shè)計(jì)合理空間,安全可靠地進(jìn)行裝配�����;三���、進(jìn)行已變形管件的數(shù)字化修復(fù)。對(duì)于彎管逆向需求����,Tube Qualify產(chǎn)品可以提供靈活可靠的支持����。

在科技高速發(fā)展的今天���,衡量工廠產(chǎn)品質(zhì)量的優(yōu)劣��,不僅要看工藝設(shè)備��,更重要的還得看檢測(cè)儀器和設(shè)備的水平和完善程度����。視覺檢測(cè)與機(jī)器人的結(jié)合�,為管件制造帶來了技術(shù)的突破和顛覆。

Tube Qualify 產(chǎn)品設(shè)備的投入產(chǎn)線應(yīng)用�����,將推動(dòng)彎管整條生產(chǎn)線的自動(dòng)在線檢測(cè)發(fā)展�,達(dá)到實(shí)現(xiàn)高度生產(chǎn)自動(dòng)化和最佳的生產(chǎn)狀況�,實(shí)現(xiàn)彎管工件品質(zhì)更佳的保證����。