一、項(xiàng)目背景

3C消費(fèi)電子行業(yè),以其產(chǎn)品更新迭代速度快、競(jìng)爭(zhēng)激烈著稱����。在這個(gè)追求極致工藝����、精益求精的領(lǐng)域,產(chǎn)品的尺寸精度���、外觀質(zhì)量�����、生產(chǎn)效率都至關(guān)重要�。

快速變化的市場(chǎng)需求���,要求企業(yè)具備更短的產(chǎn)品開發(fā)周期����,并保證尺寸精度質(zhì)量���。手機(jī)閃光燈模組零件形狀和輪廓復(fù)雜���,要實(shí)現(xiàn)全面��、準(zhǔn)確的檢測(cè)并非易事���,藍(lán)光三維掃描技術(shù)能夠在短時(shí)間內(nèi)完成對(duì)零件全尺寸檢測(cè),保證產(chǎn)品在批量生產(chǎn)時(shí)能夠嚴(yán)格符合尺寸規(guī)格要求���。

為什么選擇 3D 掃描進(jìn)行檢測(cè)�����?

可直接在車間條件下測(cè)量零部件��,藍(lán)光三維掃描儀是對(duì)坐標(biāo)測(cè)量機(jī) (CMM)的完整補(bǔ)充��。

高公差特征的精密檢測(cè)��,選擇三坐標(biāo)�����,全尺寸測(cè)量交給藍(lán)光三維掃描儀���,有助于發(fā)現(xiàn)質(zhì)量問題并加快檢測(cè)效率��。

藍(lán)光3D掃描技術(shù)適用于各類零部件檢測(cè)掃描���,而不管其尺寸、形狀����、幾何結(jié)構(gòu)����、表面粗糙度或材料如何。

二�����、全尺寸3D檢測(cè)重要性

1. 確保產(chǎn)品功能與性能

性能保障:閃光燈的LED位置�、透鏡曲率、反光杯尺寸等直接影響光線分布和亮度����。全尺寸檢測(cè)可避免光斑不均、色溫偏差等問題��,確保補(bǔ)光效果符合攝影需求。

電氣兼容性:模塊尺寸偏差檢測(cè)���,可預(yù)防因裝配誤差引發(fā)的短路���、過熱等故障。

2. 提升組裝效率與良率

避免裝配沖突:手機(jī)內(nèi)部空間高度緊湊�,全尺寸檢測(cè)可避免組裝干涉問題,減少返工�����。

降低供應(yīng)鏈風(fēng)險(xiǎn):通過檢測(cè)供應(yīng)商提供的部件尺寸一致性���,避免因來料問題導(dǎo)致的生產(chǎn)線停滯或批次性缺陷��。

3. 滿足高精度設(shè)計(jì)要求

微型化趨勢(shì)適配:閃光燈模塊�����,小空間集成多種功能(如雙色溫LED�、激光對(duì)焦)�����,全尺寸檢測(cè)確保其在極限設(shè)計(jì)下精準(zhǔn)安裝和運(yùn)行。

軟硬件協(xié)同優(yōu)化:尺寸精度影響閃光燈與攝像頭算法的配合����,微小偏差可能導(dǎo)致軟件調(diào)校失效。

三����、檢測(cè)難題

手機(jī)閃光燈模塊外形輪廓(如曲面弧度、安裝孔位���、共面度)是確保光學(xué)對(duì)齊與組裝精度的核心指標(biāo)�����,關(guān)鍵尺寸需嚴(yán)格控制公差在。傳統(tǒng)手段面臨三大難題:

1.精度不足

投影儀僅能測(cè)量2D輪廓����,無法量化曲面弧度(如導(dǎo)光板曲率半徑公差±0.015mm);

手工卡尺抽檢(覆蓋率<10%)導(dǎo)致批次性尺寸超差漏檢����。

2.效率低下

接觸式測(cè)量易劃傷光學(xué)器件表面;

全尺寸檢測(cè)耗時(shí)長(zhǎng),無法支持研發(fā)階段快速迭代����;

人工比對(duì)CAD圖紙效率低,易誤判復(fù)雜曲面�����。

3.數(shù)據(jù)不可溯

檢測(cè)結(jié)果依賴紙質(zhì)記錄�����,無法構(gòu)建尺寸公差數(shù)據(jù)庫以優(yōu)化工藝�����。

四�����、藍(lán)光三維掃描方案

面對(duì)手機(jī)閃光燈模組部件厚度偏薄���,尺寸小且曲面�、位置度檢測(cè)精度要求高帶來的檢測(cè)難題����,采用新拓三維XTOM-MATRIX 500萬像素的藍(lán)光三維掃描儀�,并通過調(diào)整掃描參數(shù)����,確保從不同角度獲取模塊部件的完整3D數(shù)據(jù)。

復(fù)雜型面檢測(cè)適用性

曲面��、孔腔檢測(cè):藍(lán)光3D掃描可捕捉復(fù)雜曲面�、孔腔底面;

微結(jié)構(gòu)再現(xiàn)能力:高分辨率工業(yè)相機(jī)����,精準(zhǔn)量化遮光槽的寬度波動(dòng);

透明/高反光件處理:藍(lán)光濾波/顯影劑��,抑制透射干擾�。

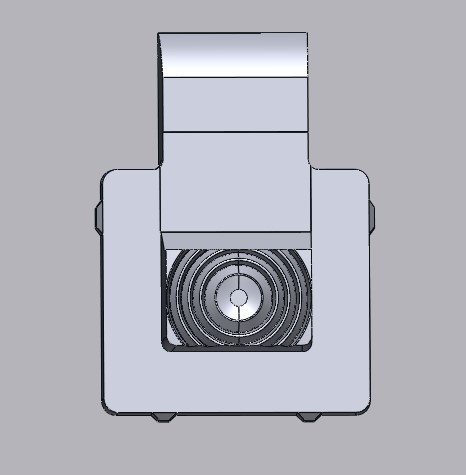

新拓三維XTOM-MATRIX藍(lán)光三維掃描儀�����,掃描采集點(diǎn)云密度大�����,測(cè)量開口類槽孔,圓柱類����,立柱類(帶螺紋及不帶螺紋),以及平面類特征具有明顯優(yōu)勢(shì)����。以下為3D掃描輸出的手機(jī)閃光燈模塊三角網(wǎng)格數(shù)細(xì)節(jié)數(shù)據(jù):

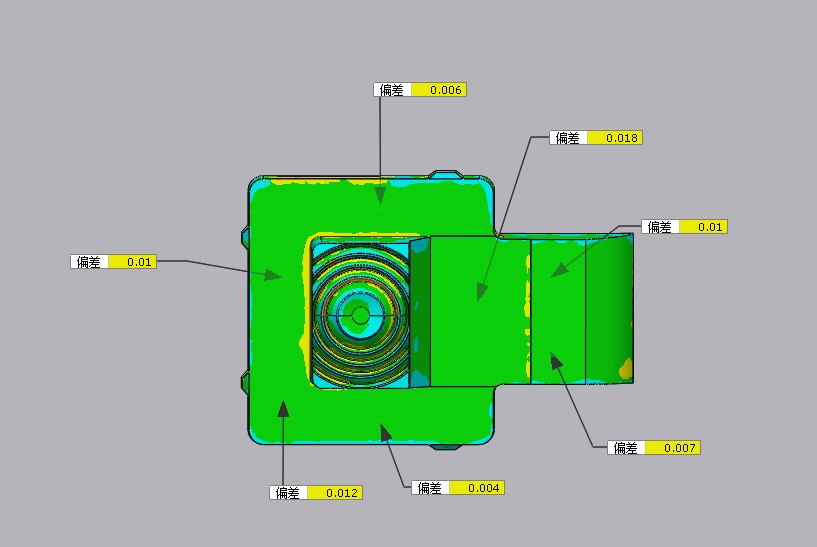

在三維檢測(cè)軟件中,將實(shí)物模型與原始數(shù)模進(jìn)行對(duì)比��,生成詳細(xì)的色譜偏差圖����,可以直觀地展示零件的尺寸偏差、形狀誤差等關(guān)鍵信息����,測(cè)量結(jié)果也可以導(dǎo)出PDF報(bào)告。

手機(jī)閃光燈模塊部件平面度檢測(cè)偏差數(shù)據(jù)

通過XTOM藍(lán)光三維掃描儀獲取的3D數(shù)據(jù)模型�����,在三維檢測(cè)軟件中與原始CAD數(shù)模分析比對(duì)�����,確定加工余量或不足,確保成品符合設(shè)計(jì)要求及質(zhì)量標(biāo)準(zhǔn)���。3D檢測(cè)便于數(shù)字化存檔���,作為制造過程各階段狀況的數(shù)字記錄,以便后續(xù)質(zhì)量追溯和管理��。

五�����、客戶收益與價(jià)值

品控升級(jí):實(shí)現(xiàn)閃光燈模塊全尺寸檢測(cè)�����,分析平面度��、遮光層厚度偏差分布���;

工藝優(yōu)化:通過色譜圖鎖定模具磨損規(guī)律���,縮短修模周期�����;

標(biāo)準(zhǔn)輸出:建立三維檢測(cè)工藝庫,適配攝像頭模組���、聽筒等同類微型精密件檢測(cè)�。

藍(lán)光3D掃描技術(shù)以其非接觸��、高效率�����、全尺寸檢測(cè)等特性�,完美適配手機(jī)微型零部件的復(fù)雜輪廓檢測(cè)需求。該方案在3C電子領(lǐng)域的應(yīng)用��,還包括手機(jī)中框曲面度��、手機(jī)屏幕平面度�、耳機(jī)輪廓度、Type-C接口共面度等典型檢測(cè)場(chǎng)景���,成為消費(fèi)電子精密制造品質(zhì)管控的標(biāo)桿工具���。