汽車輕量化��,已成為汽車產(chǎn)業(yè)發(fā)展的必然趨勢��。實現(xiàn)汽車輕量化主要從材料�、結(jié)構(gòu)、工藝入手���,對于各種輕量化材料和結(jié)構(gòu)件的力學(xué)性能測試非常關(guān)鍵���。

數(shù)字圖像相關(guān)法(DIC)作為一種非接觸全場形變測量技術(shù)�,正成為汽車產(chǎn)業(yè)中測量位移應(yīng)變的可靠手段���。其通過對變形過程中散斑的追蹤與關(guān)聯(lián)�,獲取材料和構(gòu)件的全場應(yīng)變數(shù)據(jù)�。

新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng),可以測量材料和部件力學(xué)性能��,記錄各類輕量化材料和結(jié)構(gòu)動態(tài)變形過程��,可滿足汽車材料和結(jié)構(gòu)輕量化設(shè)計和計算機模擬結(jié)果驗證���。

輕量化材料力學(xué)測試

車輛輕量化����,通過使用更輕或更強的材料��,其中主要包括碳纖維、鋁合金��、鎂合金�、鈦合金、工程塑料����、復(fù)合材料和高強度鋼等�����。

采用XTDIC三維全場應(yīng)變測量系統(tǒng)對材料力學(xué)性能進行測試�����,以改造和代替原本的車身材料,進而優(yōu)化車輛的制造工藝�,在不影響性能的地方進行偷輕等。

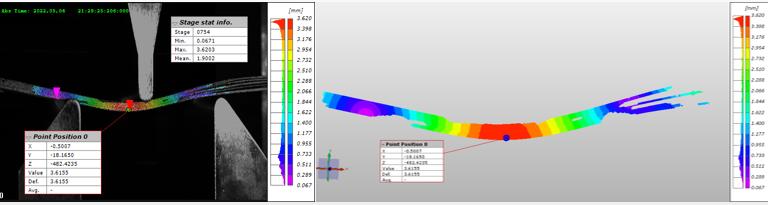

碳纖維三點彎曲力學(xué)測試

相對于高強度鋼�、鋁鎂合金等輕量化材料,碳纖維復(fù)合材料有高比強度����、比剛度�、耐疲勞及耐腐蝕特性,具有更高的輕量化潛能�����。

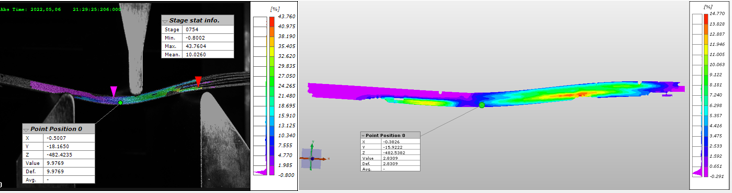

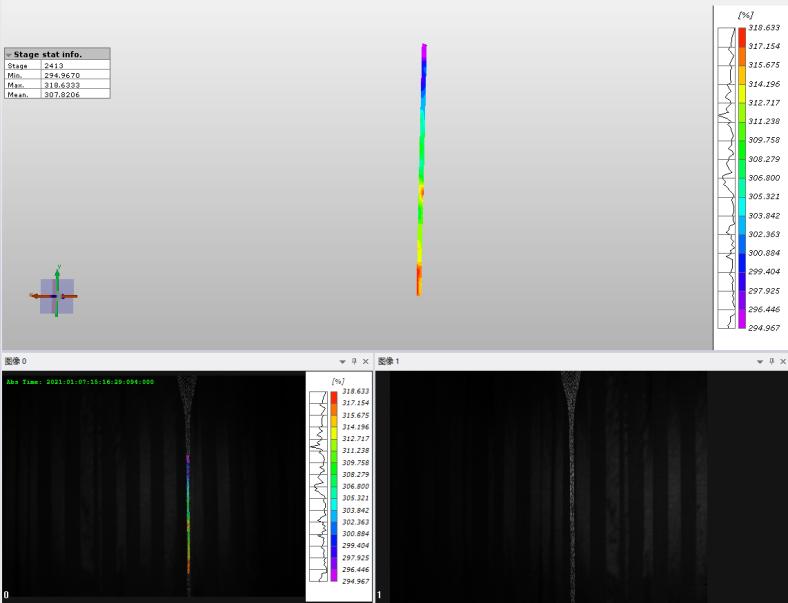

采用XTDIC三維全場應(yīng)變測量系統(tǒng)�����,對碳纖維復(fù)合材料進行三點彎曲加載實驗��,分析碳纖維復(fù)合材料在三點彎曲受力下的分層區(qū)域應(yīng)變情況�����,獲得相應(yīng)的彎曲性能參數(shù)�,為后續(xù)的結(jié)構(gòu)設(shè)計提供所需的力學(xué)性能參數(shù)��。

壓到最底時三維區(qū)域XYZ方向合位移云圖

三維區(qū)域最大主應(yīng)變云圖

0號點合位移曲線�、最大主應(yīng)變曲

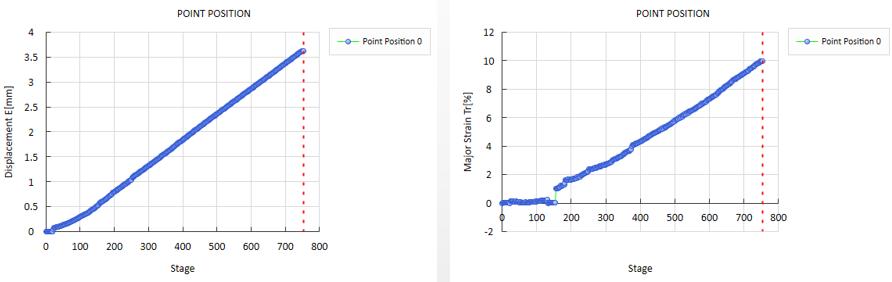

橡膠材料拉伸力學(xué)測試

汽車輕量化路線��,非金屬材料在汽車領(lǐng)域的應(yīng)用�����,主要是橡膠以及塑料�,并且這些輕量化材料在汽車市場存在巨大的增長空間,特別是內(nèi)飾件����、座椅、保險杠等���。

橡膠材質(zhì)一般變形量大����,傳統(tǒng)變形測量手段量程小�����,采用XTDIC三維全場應(yīng)變系統(tǒng)對橡膠材料抗拉性能進行測試,獲取其在拉伸過程中應(yīng)變參數(shù)�����,以便于從材料設(shè)計和仿真優(yōu)化去提升材料輕量化設(shè)計�。

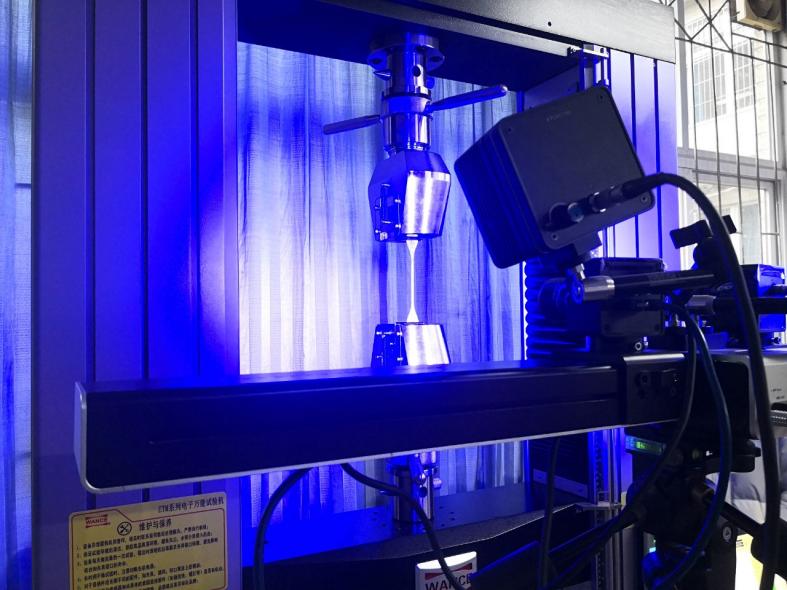

鋁合金板材成形極限測試

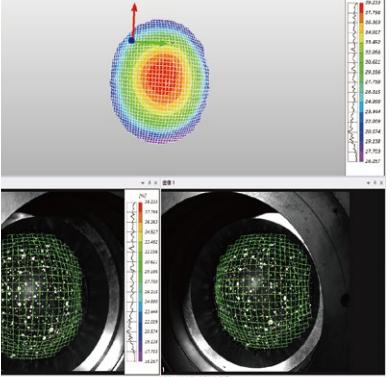

鋁合金質(zhì)量輕,通過加工硬化或熱處理提高強度����,可實現(xiàn)高的強度-重量比,被廣泛應(yīng)用于汽車領(lǐng)域輕量化技術(shù)���,可滿足保持結(jié)構(gòu)強度,部件延展性能的需求����,對于鋁合金極限成形性能的探索,有助于鋁合金在汽車輕量化中的應(yīng)用�����。

運用XTDIC-FLC板材極限成形測量系統(tǒng)�,可對鋁合金進行成形極限測試,獲得板料任意時刻任意位置的主���、次應(yīng)變��,采用橫截面應(yīng)變分析方法計算極限應(yīng)變����,輸出板材真實的成形極限圖,便于與預(yù)測數(shù)據(jù)對比分析�����。

輕量化結(jié)構(gòu)件力學(xué)測試

汽車車身作為汽車的骨架結(jié)構(gòu)�����,在進行輕量化設(shè)計的前提是保證車身的強度�,保證乘客的駕駛安全,而不是為了輕量化而放棄車身強度��,置乘客安全于不顧��。

采用XTDIC三維全場應(yīng)變測量系統(tǒng)對結(jié)構(gòu)件進行力學(xué)測試����,如材質(zhì)變化、料厚變化�����、牢固度變化,通過測試數(shù)據(jù)分析車身剛度���、強度���、零件的成形性。

鋁合金焊接變形測試

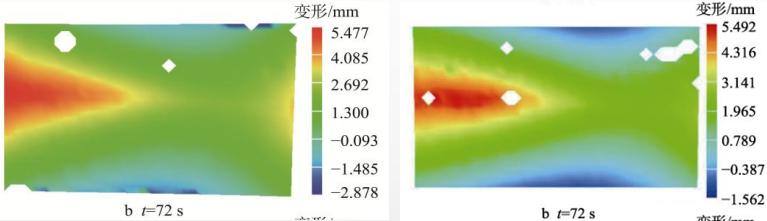

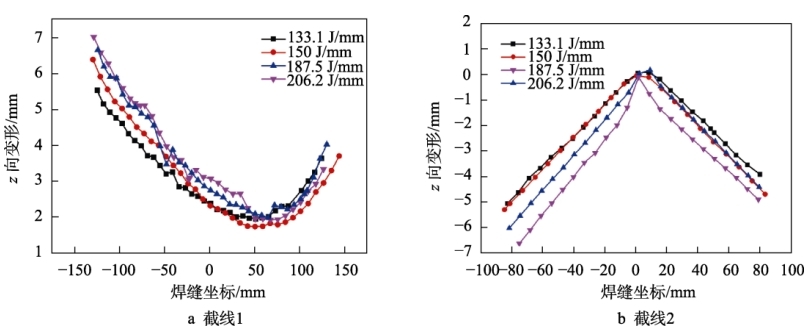

鋁合金線膨脹系數(shù)大����,同時凝固收縮率也高,因此焊接形成的應(yīng)力會引起接頭的較大變形����,經(jīng)常不能滿足產(chǎn)品的設(shè)計要求�����,精準(zhǔn)預(yù)測和控制鋁合金薄板構(gòu)件的焊接殘余應(yīng)力和變形����,是焊接工程的重要課題。

通過XTDIC三維全場應(yīng)變測量系統(tǒng)���,通過實驗方式對鋁合金薄板在不同熱輸入條件下的焊接全場變形��,進行精準(zhǔn)測量�����,分析焊接過程中關(guān)鍵點���、典型截線位移應(yīng)變���,以揭示鋁合金薄板焊接變形機理。

熱輸入為133.1J/mm�、150.0J/mm的z向變形云圖

不同焊接熱輸入下的截線的z向位移對比

汽車拼焊件牢固度測試

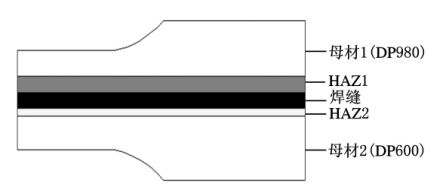

拼焊件是將幾塊不同強度、不同厚度的鋼板焊接成一塊�,以滿足汽車零部件不同部位對材料性能不同要求的焊板,它可減輕零件重量���,減少零件數(shù)量��,以及增強結(jié)構(gòu)功能���,在汽車制造業(yè)中應(yīng)用廣泛。

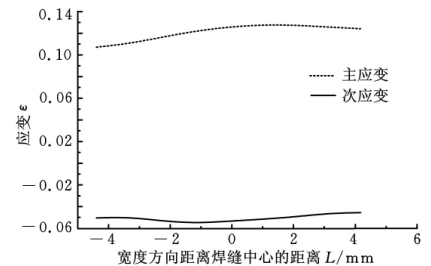

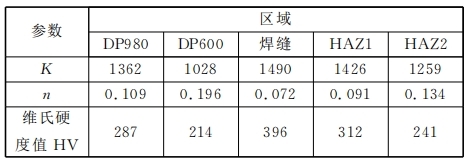

將拼焊板分為焊縫區(qū)�����、熱影響區(qū)和母材區(qū),利用XTDIC三維全場應(yīng)變測量系統(tǒng)測量拼焊板在拉伸過程中表面的全場主次應(yīng)變值��。通過焊縫區(qū)頸縮時的主���、次應(yīng)變值��,即可根據(jù)公式算出焊縫的硬化指數(shù)��。

拼焊板試件分區(qū)CAD示意圖

利用DIC測得拼焊板拉伸試件頸縮時危險點處橫截面沿垂直焊縫的主��、次應(yīng)變值��,根據(jù)計算可以得到焊縫的硬化指數(shù)�。

頸縮時危險點處寬度方向的主���、次應(yīng)變

拼焊板各區(qū)域材料參數(shù)

汽車的輕量化��,是保證汽車的強度和安全性能的前提下�����,盡可能地降低汽車的整備質(zhì)量,是新車開發(fā)必須考慮的因素。而借助XTDIC三維全場應(yīng)變測量系統(tǒng),以實驗數(shù)據(jù)的方式驗證計算機模擬,可以有效較少研發(fā)過程中的工作量和試驗費用�,有助于汽車輕量化材料合結(jié)構(gòu)件的研發(fā)和產(chǎn)業(yè)應(yīng)用�。