——某汽車零部件系統(tǒng)集成供應(yīng)商橫梁壓鑄件全尺寸質(zhì)量控制項(xiàng)目

一、項(xiàng)目背景

隨著汽車輕量化趨勢(shì)的加速���,汽車橫梁等關(guān)鍵結(jié)構(gòu)件逐漸采用一體化壓鑄技術(shù)�����,以實(shí)現(xiàn)高集成度���、高剛性和輕量化目標(biāo)�。然而�����,此類壓鑄件尺寸較大����、結(jié)構(gòu)復(fù)雜(含薄壁、異形曲面��、螺紋孔等特征)���,傳統(tǒng)檢測(cè)方法如三坐標(biāo)測(cè)量機(jī)效率低���、數(shù)據(jù)覆蓋不全,人工檢測(cè)誤差風(fēng)險(xiǎn)高���,難以滿足高精度�����、全尺寸����、快速檢測(cè)的需求。

某頭部汽車零部件系統(tǒng)集成供應(yīng)商為解決橫梁壓鑄件尺寸偏差導(dǎo)致的裝配誤差問(wèn)題�����,引入藍(lán)光三維掃描技術(shù)�����,實(shí)現(xiàn)包括尺寸測(cè)量���、輪廓分析�����、曲面對(duì)比在內(nèi)的一系列檢測(cè)要求��,可以確保從模具修正到成品質(zhì)量的全流程管控�。

二���、藍(lán)光三維掃描技術(shù)應(yīng)用

該企業(yè)采用新拓三維XTOM藍(lán)光三維掃描儀,具備型面偏差、形狀尺寸(如直徑���、距離�����、角度等)���、形位公差尺寸(如位置度、輪廓度��、同軸度��、圓柱度等)等復(fù)雜幾何特征精確測(cè)量功能����。在測(cè)量范圍及精度上,可滿足該企業(yè)對(duì)于壓鑄件尺寸監(jiān)控及質(zhì)量分析的要求�����。

1����、高精度數(shù)據(jù)采集

藍(lán)光光柵投影技術(shù)實(shí)現(xiàn)非接觸式掃描���,精度達(dá)0.008–0.01mm(掃描幅面內(nèi)),可捕捉橫梁壓鑄件表面形位偏差��。

抗環(huán)境光干擾設(shè)計(jì)�,適應(yīng)車間復(fù)雜光照條件,確保螺紋孔����、薄壁等復(fù)雜特征數(shù)據(jù)完整性。

2��、3D尺寸檢測(cè)流程

保存3D掃描數(shù)據(jù)并進(jìn)行基礎(chǔ)處理��,如去除周邊雜質(zhì)��,以準(zhǔn)備后續(xù)的分析��。

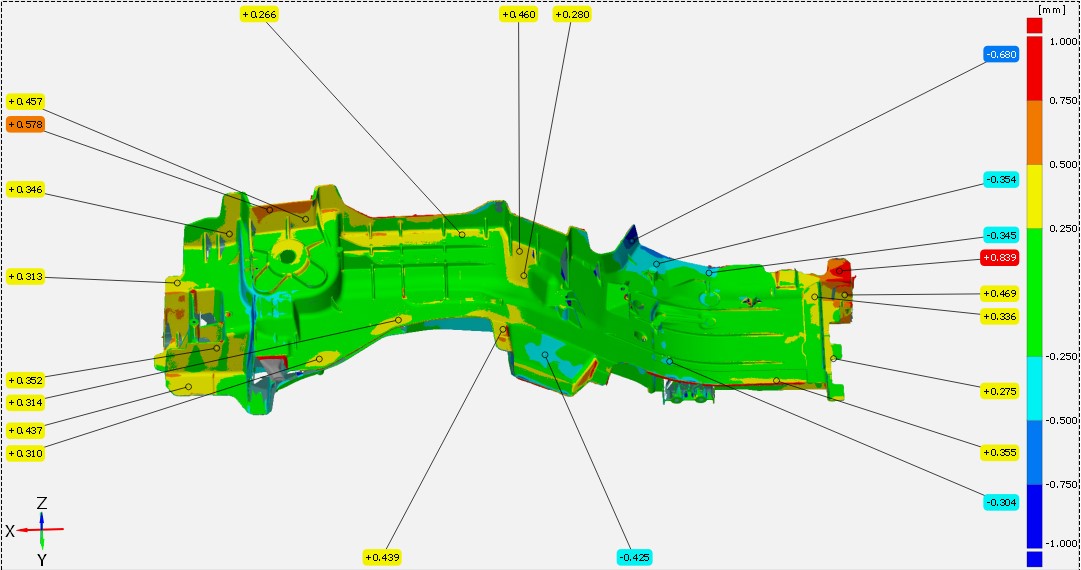

軟件自動(dòng)對(duì)齊CAD數(shù)模����,生成全尺寸偏差色譜圖,直觀定位超差區(qū)域(如孔位偏移��、曲面翹曲)���。

3���、全生命周期數(shù)據(jù)管理

建立壓鑄件三維數(shù)據(jù)庫(kù),支持歷史數(shù)據(jù)比對(duì)與趨勢(shì)分析����,為模具磨損修復(fù)提供量化依據(jù)。

核心技術(shù)優(yōu)勢(shì):藍(lán)光抗環(huán)境光干擾�����,可在復(fù)雜車間環(huán)境中直接使用�。軟件通過(guò)優(yōu)化3D重建、渲染和計(jì)算過(guò)程中的算法�,點(diǎn)云掃描及處理速度快,并提升網(wǎng)格三角化效果�����,使工件光滑和銳利部分與實(shí)際更加貼合����,重復(fù)性精度可達(dá)90%。

三�、檢測(cè)技術(shù)對(duì)比

| 對(duì)比項(xiàng) | 千分尺/直尺 | 三坐標(biāo)測(cè)量機(jī) | 藍(lán)光三維掃描儀 |

| 測(cè)量原理 | 接觸式機(jī)械測(cè)量�����,通過(guò)物理接觸讀取刻度值 | 接觸式探針觸碰物體表面��,基于坐標(biāo)系計(jì)算三維坐標(biāo) | 非接觸式光學(xué)掃描���,通過(guò)捕捉物體表面點(diǎn)云數(shù)據(jù)并拼接三維模型 |

| 精度 | 千分尺:±0.01 mm;直尺:±0.5 mm | 微米級(jí)(0.001 mm)至亞微米級(jí) | 0.008–0.01mm(掃描幅面內(nèi)) |

| 測(cè)量維度 | 單點(diǎn)或一維/二維尺寸 | 三維坐標(biāo)點(diǎn)測(cè)量 | 全表面三維模型重建 |

| 接觸方式 | 接觸式 | 接觸式(探針觸碰) | 非接觸式 |

| 適用場(chǎng)景 | 簡(jiǎn)單長(zhǎng)度��、厚度等局部尺寸測(cè)量 | 精密機(jī)械零件����、模具等高精度檢測(cè) | 復(fù)雜曲面、輪廓����、軟性易變形物體、逆向工程 |

| 操作復(fù)雜度 | 簡(jiǎn)單����,無(wú)需專業(yè)培訓(xùn) | 復(fù)雜,需專業(yè)編程和操作訓(xùn)練 | 中等����,軟件輔助自動(dòng)化拼接 |

| 數(shù)據(jù)輸出 | 數(shù)值讀數(shù) | 點(diǎn)坐標(biāo)數(shù)據(jù)(CAD兼容格式) | 三維網(wǎng)格模型(STL�����、OBJ�、IGES等) |

| 測(cè)量速度 | 慢(逐點(diǎn)測(cè)量) | 慢(逐點(diǎn)編程測(cè)量) | 快(每秒百萬(wàn)點(diǎn)云采集) |

| 設(shè)備成本 | 低 | 高 | 中等 |

補(bǔ)充說(shuō)明:

1.精度與效率權(quán)衡:三坐標(biāo)精度最高但速度慢����,適合關(guān)鍵尺寸檢測(cè)����;藍(lán)光三維掃描儀適用于快速獲取整體形貌,但需后處理優(yōu)化數(shù)據(jù)�����。

2.適用對(duì)象限制:三坐標(biāo)需接觸堅(jiān)硬物體����,避免形變;藍(lán)光三維掃描儀對(duì)高反光/透明表面需特殊處理���。

3.擴(kuò)展性:藍(lán)光三維掃描儀可結(jié)合數(shù)控轉(zhuǎn)臺(tái)實(shí)現(xiàn)全自動(dòng)掃描��,而三坐標(biāo)通常固定于實(shí)驗(yàn)室環(huán)境���。

四�����、掃描數(shù)據(jù)與檢測(cè)結(jié)果

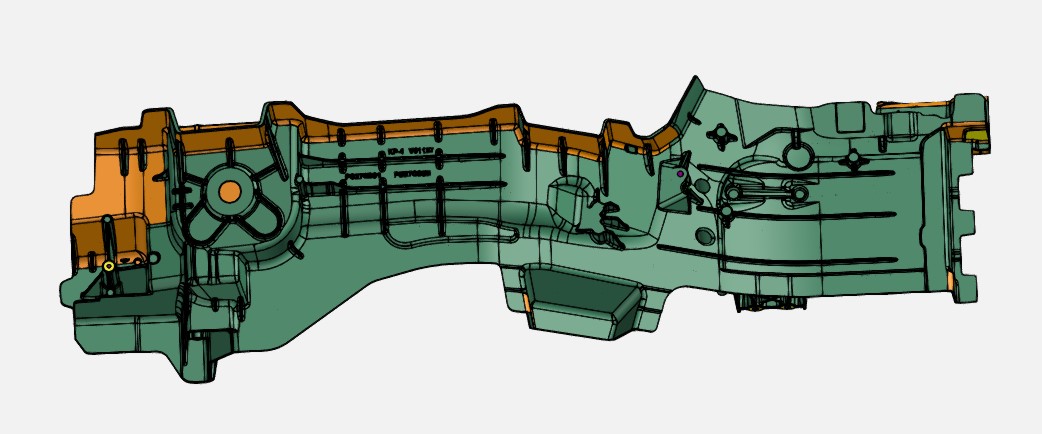

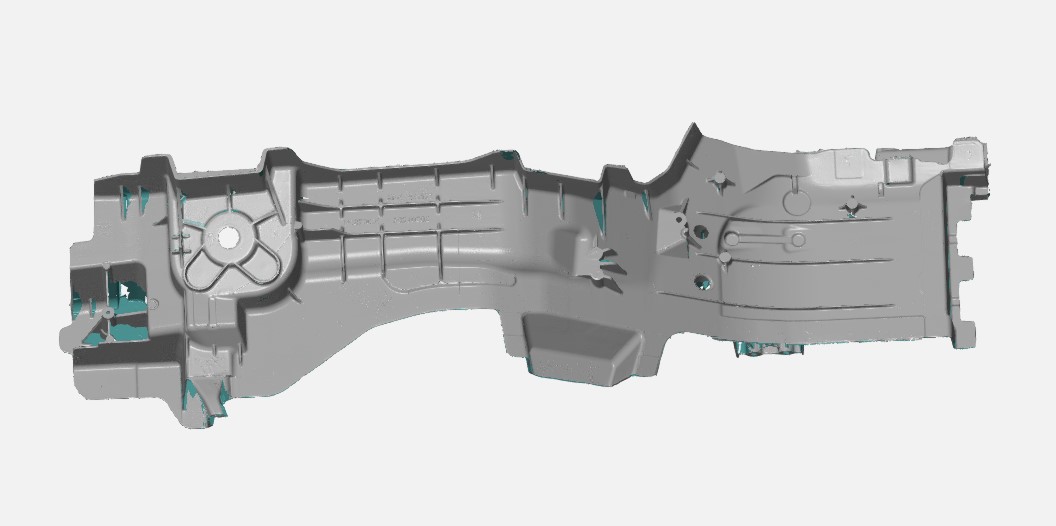

采用XTOM-MATRIX藍(lán)光三維掃描儀�����,對(duì)汽車橫梁壓鑄件的外形進(jìn)行掃描����,采集完整的3D數(shù)據(jù)模型�����,并對(duì)所有數(shù)據(jù)進(jìn)行全局對(duì)齊�,并通過(guò)軟件生成精確的三角網(wǎng)格。

在檢測(cè)軟件中���,對(duì)掃描數(shù)據(jù)進(jìn)行幾何特征和曲面輪廓的對(duì)比檢測(cè)��,獲得實(shí)際偏差�,輸出數(shù)字化檢測(cè)報(bào)告。

五��、案例總結(jié)

XTOM-MATRIX藍(lán)光三維掃描儀通過(guò)高精度面掃描與可視化分析���,解決了汽車橫梁壓鑄件尺寸檢測(cè)的核心痛點(diǎn)��。該方案通過(guò)全尺寸檢測(cè)���,可優(yōu)化壓鑄工藝參數(shù),有效減少試模廢品率�。有助于壓鑄件全生命周期數(shù)據(jù)追溯�����,為車身裝配精度提供保障���,推動(dòng)企業(yè)從“經(jīng)驗(yàn)驅(qū)動(dòng)”向“數(shù)據(jù)驅(qū)動(dòng)”轉(zhuǎn)型���,奠定智能化工廠基礎(chǔ)。