影響電動汽車?yán)m(xù)航里程的因素眾多�,總的來說主要有動力電池能量密度��、整車質(zhì)量���、空氣阻力系數(shù)等����。相關(guān)研究表明,新能源汽車每減少100Kg重量����,續(xù)航里程可提升10%-11%,還可以減少20%的電池成本以及20%的日常損耗成本����。

常見的汽車輕量化方式,通過新型結(jié)構(gòu)設(shè)計(jì)�����,降低車身質(zhì)量和空氣阻力�����;采用沖卯工藝代替?zhèn)鹘y(tǒng)的焊接工藝���,實(shí)現(xiàn)汽車輕量化;采用密度小�、強(qiáng)度高的新材料,比如鋁合金�、鎂合金、截面厚度較薄高強(qiáng)度鋼等�����,減輕車輛裝備質(zhì)量,降低整車能耗����,在原有電池容量的基礎(chǔ)上,實(shí)現(xiàn)續(xù)航里程的增長���。

一��、板料成形極限FLC的應(yīng)用

近年來���,汽車制造商紛紛采用新型高強(qiáng)鋼,結(jié)合新型沖壓工藝來生產(chǎn)制造零部件�����。成形極限直接反映在沖壓加工過程中�,板料在塑性失穩(wěn)前所能達(dá)到的最大變形程度,是各種不同成形工序能否順利成形的重要依據(jù)�。

成形極限在板材成形、沖壓工藝環(huán)節(jié)中至關(guān)重要�,它可以評定板材局部成形性能,判斷模具結(jié)構(gòu)��、沖壓工藝的合理性,并可以采取改進(jìn)方案�,檢查和改善復(fù)雜形狀零件的成形方案;它也有助于合理選材及毛坯確定�,并對沖壓生產(chǎn)進(jìn)行監(jiān)控,判斷數(shù)值模擬中板料失穩(wěn)����。

二、傳統(tǒng)的極限成形測量方案

傳統(tǒng)的測量手段一般利用單個圓形圖案�,在板料產(chǎn)生變形時(shí)近似變成橢圓的性質(zhì),采用工業(yè)軟尺或工具顯微鏡直接測量橢圓的長軸和短軸長度�,近似獲取單個圓所在區(qū)域的最大、最小主應(yīng)變��。該方法存在一定的局限性:

1��、以離線方式得到應(yīng)變數(shù)據(jù)���,過于依賴操作者的經(jīng)驗(yàn),精度和效率不高����;

2、網(wǎng)格圖案繪制的工作量較大���,精度一般����;

3、無法進(jìn)行變形過程中的動態(tài)監(jiān)控�����,且難以保證成形的最終狀態(tài)是試件表面剛好出現(xiàn)局部頸縮的極限狀態(tài)�����。

三����、新拓的FLC測量方案

為克服傳統(tǒng)測量手段的不足,引入數(shù)字圖像相關(guān)技術(shù)的視覺測量手段��,通過跟蹤和匹配變形前后所采集圖像的灰度信息�����,來測量物體在各種載荷作用下表面整體的瞬時(shí)位移場和應(yīng)變場�。

新拓三維自主研發(fā)的XTDIC-FLC板材成形極限測量系統(tǒng)(原名為:XJTUFLC 杯突和板料成形試驗(yàn)系統(tǒng)),基于數(shù)字圖像相關(guān)法技術(shù),通過采集杯突試驗(yàn)時(shí)板料變形的序列視頻圖像��,并基于網(wǎng)格應(yīng)變分析���、數(shù)字圖像相關(guān)法測量等技術(shù)直接獲得極限應(yīng)變量��,輸出成形極限曲線FLC并建立成形極限圖�。

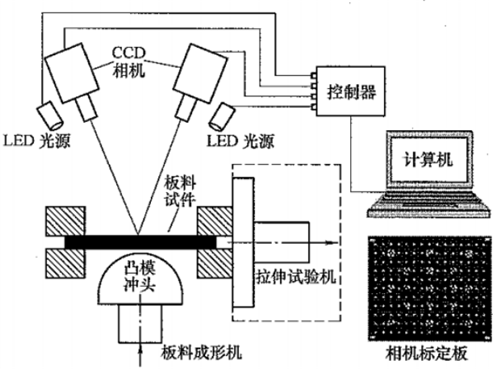

測試采用板料為22MnB5高強(qiáng)度鋼��,厚度為2mm�����,整個板料成形極限測量流程按照國標(biāo)GB/T 24171.2-2009進(jìn)行��。將XTDIC-FLC系統(tǒng)相機(jī)等測量單元架設(shè)在板料試驗(yàn)機(jī)上方���,兩個相機(jī)呈25度夾角,組成雙目測量系統(tǒng)����。

測定板料成形極限曲線,采用剛性凸模對高強(qiáng)鋼件進(jìn)行脹形的方法�����。按照國標(biāo)要求,加工各種規(guī)格的高強(qiáng)鋼板料件���,每種規(guī)格至少三個高強(qiáng)鋼板料件����。

為了獲取完整的分布均勻的FLC��,標(biāo)準(zhǔn)幾何高強(qiáng)鋼試樣形狀需多樣化����;調(diào)整XTDIC-FLC系統(tǒng)工業(yè)相機(jī)像素為500萬、幀率75幀�,鏡頭焦距35mm。

FLC用于表示在設(shè)定的線性應(yīng)變條件下的盡速的固有極限�,為了準(zhǔn)確確定LIC,在測量區(qū)域須保持近乎無摩擦的狀態(tài)���,采用固體及液體相結(jié)合的潤滑方式�����,保證沖頭沖壓時(shí)的摩擦力對實(shí)驗(yàn)的影響降到最低�����。

剛性凸模脹形實(shí)驗(yàn)開始時(shí)���,試驗(yàn)機(jī)以60mm/min的速率進(jìn)行沖壓實(shí)驗(yàn)�����,相機(jī)采集頻率10幀��。高強(qiáng)鋼件中部在凸模力的作用下產(chǎn)生脹形變形并形成凸包���,試件散斑圖案發(fā)生畸變,當(dāng)凸包上某個局部產(chǎn)生縮頸或破裂時(shí)�,停止實(shí)驗(yàn),由此計(jì)算金屬板允許的局部表面極限主應(yīng)變量��。

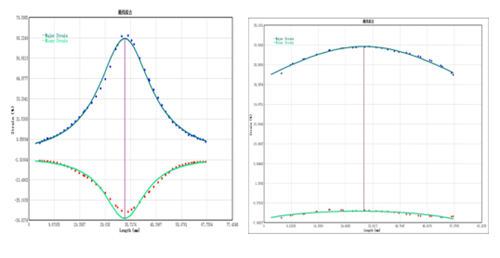

采用橫截面的測量方法(位置相關(guān)性測量)���,輸出極限應(yīng)變點(diǎn)數(shù)據(jù)�����。計(jì)算獲取所有高強(qiáng)鋼件三維全場應(yīng)變數(shù)據(jù),按照國標(biāo)要求進(jìn)行截線。

成形極限由最大主應(yīng)變和最小主應(yīng)變測量得到����,測量的應(yīng)變路徑范圍從單向拉伸到雙向拉伸。通過對截線數(shù)據(jù)進(jìn)行擬合����,獲取每個高強(qiáng)鋼件極限應(yīng)變數(shù)據(jù)。

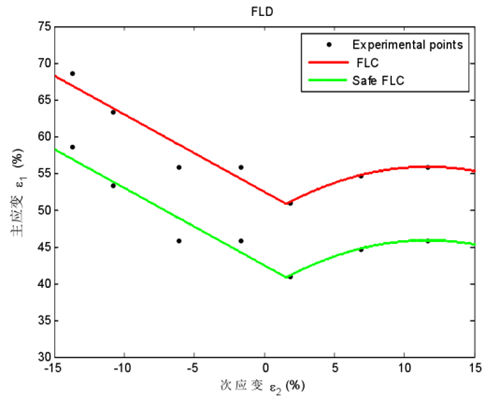

不同的應(yīng)變狀態(tài)下收集的單個成形極限數(shù)據(jù)點(diǎn)連接起來�,即可得到成形極限曲線。導(dǎo)入所有的極限應(yīng)變數(shù)據(jù)�,繪制實(shí)際的FLC曲線。繪制的曲線圖中�,X軸代表了最小主應(yīng)變,Y軸代表了最大主應(yīng)變�。

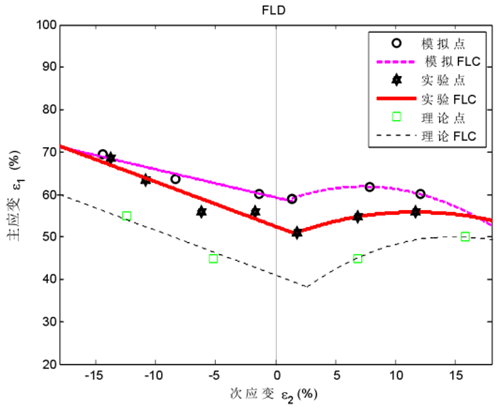

結(jié)合理論分析與有限元模擬,可以看出三種方法獲取的FLC曲線�����。理論計(jì)算基于M-K凹槽理論及塑性力學(xué)的Hill48屈服準(zhǔn)則���、本構(gòu)方程得到��,數(shù)值模擬由最大凸模載荷和應(yīng)變路徑轉(zhuǎn)變失穩(wěn)判別準(zhǔn)則得到�,三種方法的數(shù)據(jù)趨勢上吻合。

四��、方案價(jià)值

隨著計(jì)算機(jī)技術(shù)的飛速發(fā)展��,大量的有限元分析軟件用于成形極限曲線的分析����,但材料特性的獲取和摩擦邊界條件的確定有較大的難度,導(dǎo)致理論與實(shí)際材料失穩(wěn)的過程不一致��。在實(shí)驗(yàn)室條件下根據(jù)標(biāo)準(zhǔn)實(shí)驗(yàn)測定并建立材料的FLC曲線���,可以獲得較為真實(shí)���、可靠的數(shù)據(jù)。

對于新能源汽車而言����,實(shí)現(xiàn)輕量化最大的好處是通過減輕車重,來降低整車能耗�,從而在不增加電池容量的基礎(chǔ)上,實(shí)現(xiàn)續(xù)駛里程的增長�����,車輛的輕量化也是必然的趨勢。汽車結(jié)構(gòu)新型結(jié)構(gòu)設(shè)計(jì)��、材料沖卯工藝�,需依賴于材料成形極限性能�����,科學(xué)地進(jìn)行沖壓成形設(shè)計(jì)���,達(dá)到汽車輕量化的目的���。