方案背景

飛機(jī)輪胎在著陸瞬間需承受高達(dá)300 km/h的沖擊速度、200噸級載荷及300℃瞬時(shí)高溫����。FAA(美國聯(lián)邦航空管理局)和EASA(歐洲航空安全局)的適航標(biāo)準(zhǔn)規(guī)定�,要求飛機(jī)及其部件必須能夠在預(yù)期的使用條件下安全運(yùn)行。輪胎作為飛機(jī)起降時(shí)直接接觸地面的部件����,其性能直接影響到飛機(jī)的操控性和安全性��。

適航標(biāo)準(zhǔn)中的具體要求

輪胎壓力測試:適航標(biāo)準(zhǔn)通常要求對輪胎進(jìn)行靜態(tài)和動態(tài)壓力測試��,以驗(yàn)證其在最大設(shè)計(jì)載荷下的性能����。

變形限制:標(biāo)準(zhǔn)中會規(guī)定輪胎在特定載荷下的最大允許變形量��,以確保輪胎在正常使用條件下不會發(fā)生危險(xiǎn)變形��。

環(huán)境適應(yīng)性:輪胎必須能夠在不同的環(huán)境條件下(如高溫�����、低溫�����、濕滑跑道等)保持其性能�,這需要在適航測試中進(jìn)行驗(yàn)證。

DIC原理���、技術(shù)對比和重要性

新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)����,采用非接觸全場應(yīng)變測量技術(shù),具有高精度���、非接觸式����、環(huán)境適應(yīng)性強(qiáng)�、操作簡單等優(yōu)點(diǎn)���,與航天航空領(lǐng)域?qū)Ω呔?���、非接觸式全場應(yīng)變和變形測量的高要求高度匹配��。大到全尺寸飛機(jī)部件��,小到微觀尺度材料變形��,DIC技術(shù)都能充分發(fā)揮它的優(yōu)勢����。

DIC技術(shù)還能記錄動態(tài)變形或持續(xù)數(shù)小時(shí)的準(zhǔn)靜態(tài)以及疲勞變形,因此在航空航天領(lǐng)域的應(yīng)用非常廣泛。

| 對比項(xiàng) | 非接觸式DIC技術(shù) | 應(yīng)變片��、位移傳感器等 |

| 測量方式 | 非接觸式�����,全場變形數(shù)據(jù)分析 | 接觸式傳感器(應(yīng)變片)或單點(diǎn)非接觸設(shè)備(如激光位移計(jì)) |

| 測量范圍 | 全場測量��,獲取全場變形和應(yīng)變分布 | 單點(diǎn)或局部測量 |

| 精度與分辨率 | 亞像素級精度(可達(dá)微米級)�,適用于宏觀和微觀變形分析 | 精度高但僅限單點(diǎn)、局部 |

| 安裝復(fù)雜度 | 無需接觸被測物體�����,僅需布置相機(jī)和散斑標(biāo)記�����,適合復(fù)雜表面�。 | 需粘貼或固定,可能干擾結(jié)構(gòu)或動態(tài)特性���。 |

| 動態(tài)響應(yīng)能力 | 支持高幀率�����,適合高速瞬態(tài)加載過程分析���。 | 受限于傳感器響應(yīng)頻率�,高速動態(tài)測量成本高昂 |

| 三維變形分析 | 支持三維全場變形測量���,可獲取多方向應(yīng)變和位移數(shù)據(jù) | 單方向或二維變形�����,三維分析需復(fù)雜組合 |

| 環(huán)境適應(yīng)性 | 抗電磁干擾,適用于高溫����、振動等復(fù)雜環(huán)境。 | 應(yīng)變片易受溫度�����、電磁干擾影響�����,需額外補(bǔ)償措施��。 |

| 數(shù)據(jù)豐富性 | 提供全場應(yīng)變、位移��、速度等參數(shù)���,支持后續(xù)可視化分析和數(shù)值模擬����。 | 數(shù)據(jù)量有限�����,需多點(diǎn)布置才能獲取部分區(qū)域信息�����。 |

| 成本與維護(hù) | 初期設(shè)備成本較高��,但可重復(fù)使用����。 | 長期維護(hù)成本低成本較低,但易損耗(如應(yīng)變片需頻繁更換)�,長期使用成本高 |

DIC技術(shù)對輪胎變形測量的重要性:

DIC技術(shù)通過獲取基準(zhǔn)狀態(tài)下的輪廓數(shù)據(jù),支持追蹤同名點(diǎn)在不同壓力載荷下的位移數(shù)據(jù)�����,進(jìn)而計(jì)算分析出應(yīng)變數(shù)據(jù)。

DIC技術(shù)可分析三維位移場����、應(yīng)變場多維數(shù)據(jù),以分析適航認(rèn)證合規(guī)性設(shè)計(jì)中關(guān)于復(fù)合性驗(yàn)證的標(biāo)準(zhǔn)條款規(guī)定�����,包括動態(tài)載荷分布���,胎體完整性等�,通過測量輪胎在不同壓力下的變形情況�����,可以幫助設(shè)計(jì)和優(yōu)化輪胎的結(jié)構(gòu)����,提高其承載能力和使用壽命�。

DIC技術(shù)方案和關(guān)鍵指標(biāo)

采用新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng),靜態(tài)測量頭包括相機(jī)���、鏡頭�、橫梁等部分。靜態(tài)測量頭采用1200萬像素工業(yè)相機(jī)����,鏡頭配備25mm定焦鏡頭,畸變小����、成像質(zhì)量高,保證測量精度的準(zhǔn)確��。

新拓三維DIC技術(shù)關(guān)鍵指標(biāo):

實(shí)際案例:飛機(jī)輪胎加載變形試驗(yàn)過程

DIC測量方案:本案例展示了DIC技術(shù)測量飛機(jī)輪胎加壓過程的動態(tài)變形�����,飛機(jī)輪胎零壓力下為基準(zhǔn)狀態(tài)��,試驗(yàn)機(jī)持續(xù)加壓過程動態(tài)變形分析���。

實(shí)驗(yàn)流程:XTDIC三維全場應(yīng)變測量系統(tǒng)對加壓過程的輪胎和輪轂進(jìn)行數(shù)據(jù)采集�����。其中輪胎一圈編碼標(biāo)記點(diǎn)分為5個(gè)部分,分別為0°�����、 90°�����、 180°、 270°����、 360°的五個(gè)固定標(biāo)記點(diǎn),分析載荷過程中的應(yīng)力-應(yīng)變曲線�����,不同點(diǎn)位的應(yīng)變-時(shí)間曲線等�。

抗干擾策略:實(shí)際測量過程中輪胎部分位置被夾角遮擋,DIC設(shè)備采用傾斜向下采集圖像���,可以連續(xù)捕捉到輪轂和輪胎關(guān)鍵變形區(qū)域�����。

實(shí)際案例:數(shù)據(jù)和分析

飛機(jī)輪胎和輪轂在受壓過程中變形分析����,DIC軟件輸出應(yīng)變和位移曲線:

不同時(shí)刻輪胎-輪轂位移云圖

不同時(shí)刻輪胎-輪轂應(yīng)變云圖

接下來�,DIC軟件對輪胎各個(gè)部分的受壓位移和應(yīng)變數(shù)據(jù)的提取,以及輪轂在受壓下的相對變形情況。

取關(guān)鍵點(diǎn)分析位置圖

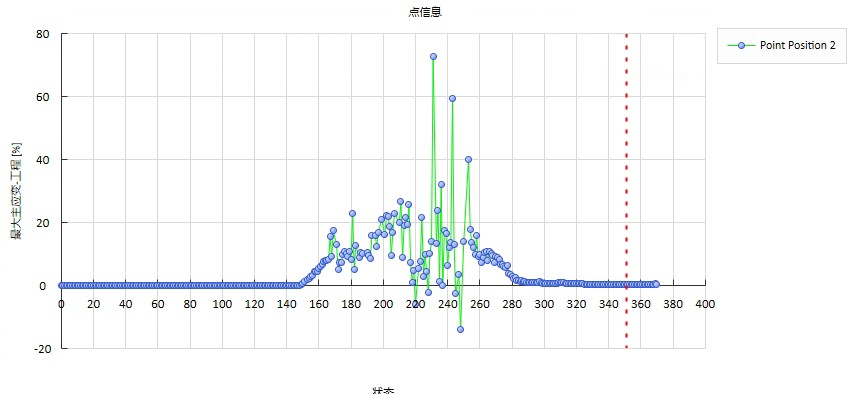

不同點(diǎn)位的應(yīng)變-時(shí)間曲線

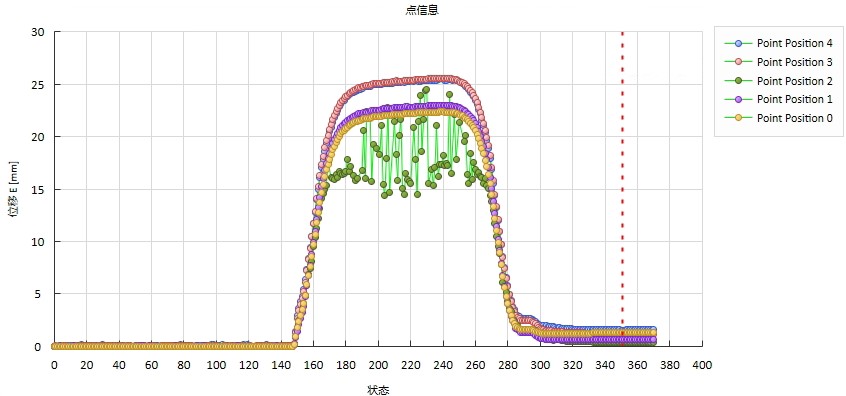

不同點(diǎn)位的位移云圖

輪轂上兩點(diǎn)直線的位移變化

實(shí)際案例:數(shù)據(jù)分析結(jié)果

DIC技術(shù)可提供的時(shí)空連續(xù)力學(xué)場數(shù)據(jù)�,通過飛機(jī)輪胎-輪轂變形測量試驗(yàn),證實(shí)DIC技術(shù)可有效解決航空輪胎-輪轂組件的三維全場變形測量難題�����。

獲取飛機(jī)輪胎位移場(總方向和XYZ各方向)����;

獲取輪胎應(yīng)變場(最大/小主應(yīng)變、不同點(diǎn)位應(yīng)變-時(shí)間曲線)���;

分析輪胎-輪轂界面位移連續(xù)��,分析驗(yàn)證載荷傳遞����,輪胎在循環(huán)加載過程中的動態(tài)響應(yīng)��;

分析數(shù)據(jù)為輪胎設(shè)計(jì)驗(yàn)證���、適航認(rèn)證及健康管理提供了創(chuàng)新工具�����。