3D-DIC應(yīng)變測量背景

機匣是航空發(fā)動機的主要承力部件����,在研制過程中檢測其工作載荷下的表面變形是發(fā)動機試驗的重要任務(wù)之一�。隨著研制技術(shù)水平的不斷提升,以往的接觸式電測法得到的離散點變形已無法滿足研制需求�,而具有非接觸��、全場��、高精度測量優(yōu)點的三維數(shù)字圖像相關(guān)法(3D-DIC)逐漸被廣泛采用���。

常規(guī)雙目3D-DIC單元無法應(yīng)對視野盲區(qū)及幅面不足等問題����,如對于大曲率機匣內(nèi)腔表面��、機匣圓周分散式的感興趣區(qū)域測量等��。采用新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)多相機標(biāo)定方案�����,結(jié)合具有內(nèi)表面成像能力的反射鏡面輔助���,以進行更具體和豐富的測量�����。

試驗系統(tǒng):

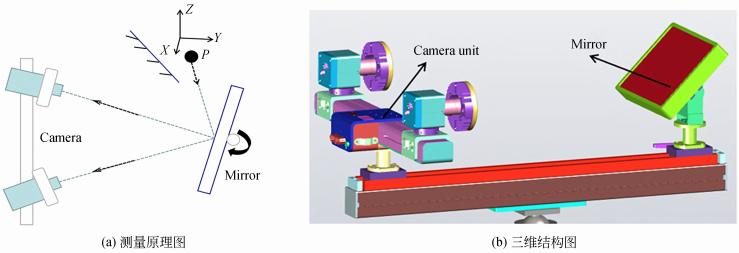

針對航空發(fā)動機機匣內(nèi)部空間狹小且測量區(qū)域分散的問題�,設(shè)計一種反射鏡面輔助的機匣三維變形多視角測量方法。專門設(shè)計了用于內(nèi)表面成像的反射輔助3D- DIC裝置��,解決了機匣非直視范圍內(nèi)的視場獲取問題��;并引入近景攝影測量技術(shù)來解決多個雙目測量單元的坐標(biāo)統(tǒng)一問題��,實現(xiàn)機匣內(nèi)部4個分散表面的同步測量��,在保證測量精度的同時具有良好的現(xiàn)場適應(yīng)性����。

將平面反射鏡視為第一階光學(xué)鏡頭,與XTDIC三維全場應(yīng)變測量系統(tǒng)相機的鏡頭捆綁在一起進行標(biāo)定�,將3D-DIC相機鏡頭畸變與反射鏡表面反射質(zhì)量問題通過標(biāo)定方法進行精度補償,獲得較高的的測量結(jié)果���。

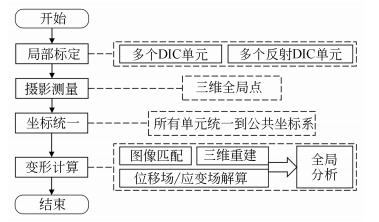

3D-DIC測量流程

將多套3D-DIC設(shè)備架設(shè)好后�,首先單獨標(biāo)定每套雙目單元�,獲得相機的內(nèi)參數(shù)和相對外參數(shù)���;然后布置攝影測量場景,獲得視場內(nèi)三維全局控制點的坐標(biāo)��;進而利用三維全局點計算每個相機的絕對外參數(shù)����,再利用絕對外參數(shù)將每個相機的坐標(biāo)系轉(zhuǎn)換到三維全局點的坐標(biāo)系下�����,完成坐標(biāo)統(tǒng)一���;最后采集變形圖像�����,經(jīng)過DIC匹配和三維重建后��,解算位移場及應(yīng)變場���,用于整體分析。

3D-DIC測量流程示意圖

3D-DIC測量精度驗證

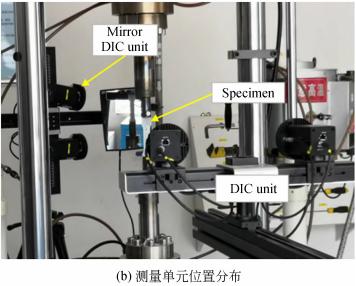

通過標(biāo)準件單軸拉伸試驗驗證所搭建測量系統(tǒng)的精度�,�,在被試件的前后分別布置反射 DIC 測量單元和常規(guī)DIC 測量單元�����,在試驗件表面粘貼4片應(yīng)變片��,測量結(jié)果以應(yīng)變片測量結(jié)果為基準���,對比 3 種應(yīng)變測量方法的精度�����。

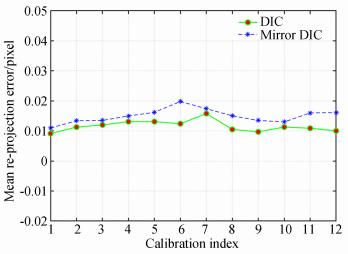

下圖可以看出����,盡管反射DIC單元的標(biāo)定精度稍低于常規(guī)DIC單元�,但二者非常接近,且整體都是小于 0. 02 pixel���。

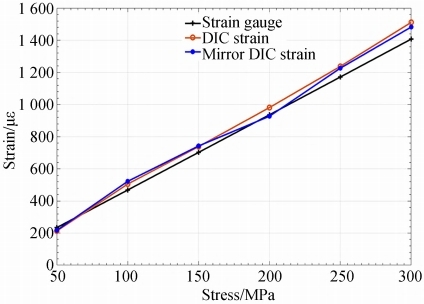

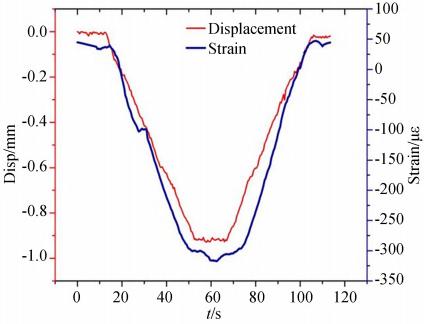

將應(yīng)變片的應(yīng)變測量結(jié)果與常規(guī)DIC�、反射DIC應(yīng)變測量結(jié)果進行對比����,下圖為3 種測量方法的應(yīng)變測量結(jié)果�?�?梢娝岱瓷銬IC單元的測量精度與常規(guī)DIC測量方法基本一致��。反射 DIC測量裝置具有較高精度和可重復(fù)性����。

單向拉伸應(yīng)變結(jié)果

機匣變形場3D-DIC測量

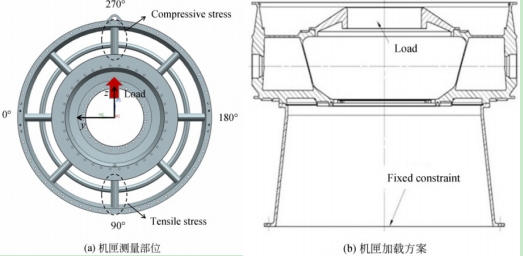

航空發(fā)動機中介機匣肋板是重要的承力結(jié)構(gòu),運用反射DIC測量裝置和常規(guī)DIC測量組合的方式測量肋板變形分布����。

在被試機匣的兩個肋板處分別分布反射DIC 和常規(guī)DIC兩組測量單元�,一共4組測量單元,用于測量兩個肋板兩側(cè)的變形場�。

試驗場景&現(xiàn)場安裝示意圖

3D-DIC測量結(jié)果對比

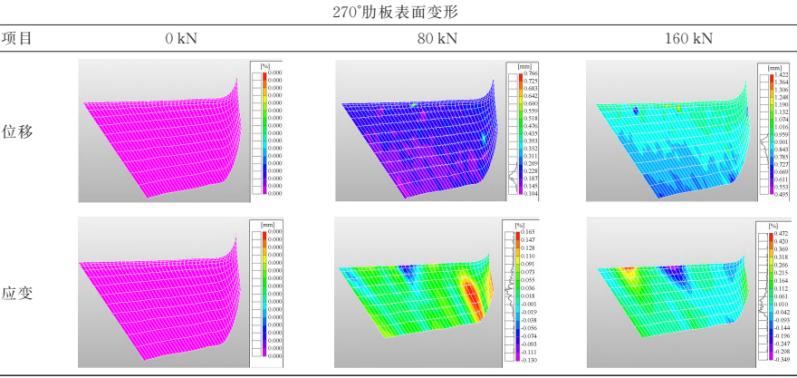

肋板表面的 DIC 變形場

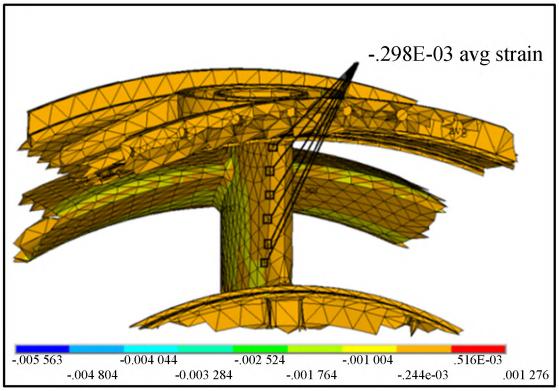

為了進一步量化測量誤差,將機匣測量結(jié)果與有限元仿真結(jié)果進行比對��。機匣肋板兩側(cè)變形對稱分布��,270°肋板沿測量線節(jié)點的平均位移為-0. 956 mm���,平均應(yīng)變值為-298. 73με�。

機匣仿真計算

最大載荷下DIC反射測量位移與有限元結(jié)果的最大誤差為3. 03%(0. 029 mm),應(yīng)變測量最大誤差為7. 09%(21.2με)���,出現(xiàn)偏差的主要原因為伺服加載不穩(wěn)定以及測量點與有限元坐標(biāo)點偏差引起的測量誤差����。本次試驗的機匣加載變形測量試驗����,DIC反射測量裝置具有良好的穩(wěn)定性和測量精度。

機匣變形曲線

測試結(jié)論

(1)為解決機匣部分內(nèi)表面無法使用三維變形測量的問題���,采用一種反射鏡面輔助的機匣三維變形多視角測量方法�,對反射圖像進行了轉(zhuǎn)換校正�����,并設(shè)計集成了反射光路系統(tǒng)���,實現(xiàn)了反射視場的全局變形測量���;該裝置與新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)配合,形成了一套機匣復(fù)雜表面變形場測量系統(tǒng)��;

(2)基于該系統(tǒng)開展標(biāo)準拉伸試樣的單向拉伸試驗,反射測量裝置的平均測量誤差與電測法相比誤差小于100με�����,與理論應(yīng)變相比誤差小于50με���,充分驗證了該測量方法的準確性�;

(3)將反射XTDIC三維全場應(yīng)變測量系統(tǒng)應(yīng)用到機匣復(fù)雜內(nèi)表面的變形場測量�����,獲得了機匣加載狀態(tài)下的表面位移和應(yīng)變分布�,并與有限元計算結(jié)果進行對比分析,這些數(shù)據(jù)在發(fā)動機研制過程中有較大的應(yīng)用前景�。

案例摘自:【案例摘自:【郭建英,梁晉���,西安交通大學(xué) 機械工程學(xué)院,反射鏡面輔助的航空機匣三維變形多視角測量】